Cooking Healthful Joyful

Here are a few of our primary fashion blog categories.

Here are a few of our primary fashion blog categories.

Here are a few of our primary fashion blog categories.

Here are a few of our primary fashion blog categories.

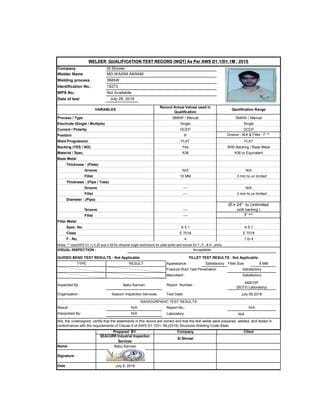

WQT Testlerinin Uygulamalı Yapılması: Başarı Stratejileri

Son yıllarda, çeşitli profesyonel alanlarda yeterlilik ve yeterlilik testlerinin önemi giderek artmaktadır. Bu bağlamda, iş gücü piyasasında yalnızca bireylerin bilgi ve becerilerini değerlendirmekle kalmayıp, aynı zamanda bu yetkinliklerin iş yaşamında nasıl uygulanacağını gösteren WQT (Workplace Qualification Test) testleri, öne çıkan araçlar arasında yer almaktadır. Ancak, WQT testlerinin uygulanması, sadece testlerin yapılması ile sınırlı kalmayıp, aynı zamanda bu süreçte başarı elde etmek için gerekli stratejilerin geliştirilmesini de gerektirmektedir. Bu makalede, WQT testlerinin uygulamalı yapılışı sırasında dikkate alınması gereken temel stratejiler ve bu stratejilerin etkili bir şekilde nasıl uygulanabileceği ele alınacaktır. Amacımız, profesyonellerin bu testlerde en iyi sonuçları elde edebilmeleri için gereken bilgi ve becerileri kazanmalarına yardımcı olmaktır.

WQT testleri, iş yerindeki performansı ve yetkinlikleri değerlendirmek amacıyla kullanılan araçlardır. Bu testler, çalışanların belirli bir rol veya görevdeki yeteneklerini ölçmenin yanı sıra, genel olarak iş ortamındaki uyumlarını da gözler önüne serer. İşverenler için kritik öneme sahip olan bu değerlendirmeler, adayların ve mevcut çalışanların gelişim alanlarını belirlemeye yardımcı olur. WQT testlerinin uygulanması, iş gücünün stratejik olarak yönlendirilmesine ve verimliliğin artırılmasına olanak tanır.

Bunların yanı sıra, bu testlerin uygulanması sırasında dikkat edilmesi gereken bazı önemli noktalar vardır:

Bu nedenle, WQT testlerinin etkili bir şekilde uygulanması, hem bireyler hem de organizasyonlar için büyük getiriler sağlayabilir.

WQT testlerinin uygulanması sırasında bazı kritik unsurları göz önünde bulundurmak, sonuçların doğruluğunu ve güvenilirliğini artırmak için oldukça önemlidir. İlk olarak, katılımcıların motivasyonu sağlanmalıdır. Katılımcıların test sürecinin önemini anlamaları ve kendilerini bu sürece adamalıdır. Bu nedenle, uygulama öncesinde detaylı bir bilgilendirme yapılması faydalı olacaktır. Ayrıca, sakin bir ortam yaratmak da kritik bir faktördür. Dikkat dağılmalarını önlemek amacıyla, testin gerçekleştirileceği yerin sessiz ve gözlemden uzak bir alan olması tercih edilmelidir.

Test süreci boyunca dikkat edilmesi gereken bir diğer unsur, öğrenme materyallerinin doğru kullanımıdır. Katılımcıların, test öncesinde ne tür materyallere maruz kaldığına dikkat edilmelidir. Yanlış veya eksik bilgiler, katılımcıların performansını olumsuz etkileyebilir. Bu bağlamda, doğru yönlendirme ve örnek uygulamalar ile katılımcıların sürece hazırlığı arttırılabilir. Ayrıca, uygulama sonrası elde edilen geri bildirimler, hem katılımcıların gelişimini gözlemlemek hem de test uygulama süreçlerini iyileştirmek için değerlidir.

Başarıya ulaşmak için etkili hazırlık stratejileri oluşturmak, sınav günündeki performansınızı doğrudan etkileyebilir. Öncelikle, inceleme sürecinizi iyi organize etmek oldukça önemlidir. Aşağıdaki yöntemlerle çalışmalarınızı daha verimli hale getirebilirsiniz:

Ek olarak, mental ve fiziksel sağlığınıza özen göstermek de başarı için kritik öneme sahiptir. Sınav döneminde stresle başa çıkmak için aşağıdaki stratejileri uygulayabilirsiniz:

Test sonuçlarının analizi, uygulanan WQT testlerinin etkinliğini anlamak ve katılımcıların başarı stratejilerini belirlemek açısından kritik bir adımdır. Analiz sırasında aşağıdaki faktörler göz önünde bulundurulmalıdır:

Bu faktörlerin incelenmesi sonucunda, aşağıdaki tablo ile örnek veriler elde edilebilir:

| Konular | Doğru Yanıt Oranı (%) | Yanlış Yanıt Oranı (%) |

|---|---|---|

| Temel Kavramlar | 85 | 15 |

| İleri Düzey Uygulamalar | 70 | 30 |

| Analiz Teknikleri | 60 | 40 |

Sonuçların değerlendirilmesi esnasında, bu veriler ışığında katılımcıların hangi alanlarda daha fazla desteğe ihtiyaç duyduğu anlaşılabilir. Elde edilen bulgular, gelecek testlerde nasıl bir hazırlık yapılması gerektiği konusunda önemli ipuçları sunar. Bu sayede katılımcıların başarı oranlarını artıracak stratejilerin geliştirilmesi mümkün hale gelir.

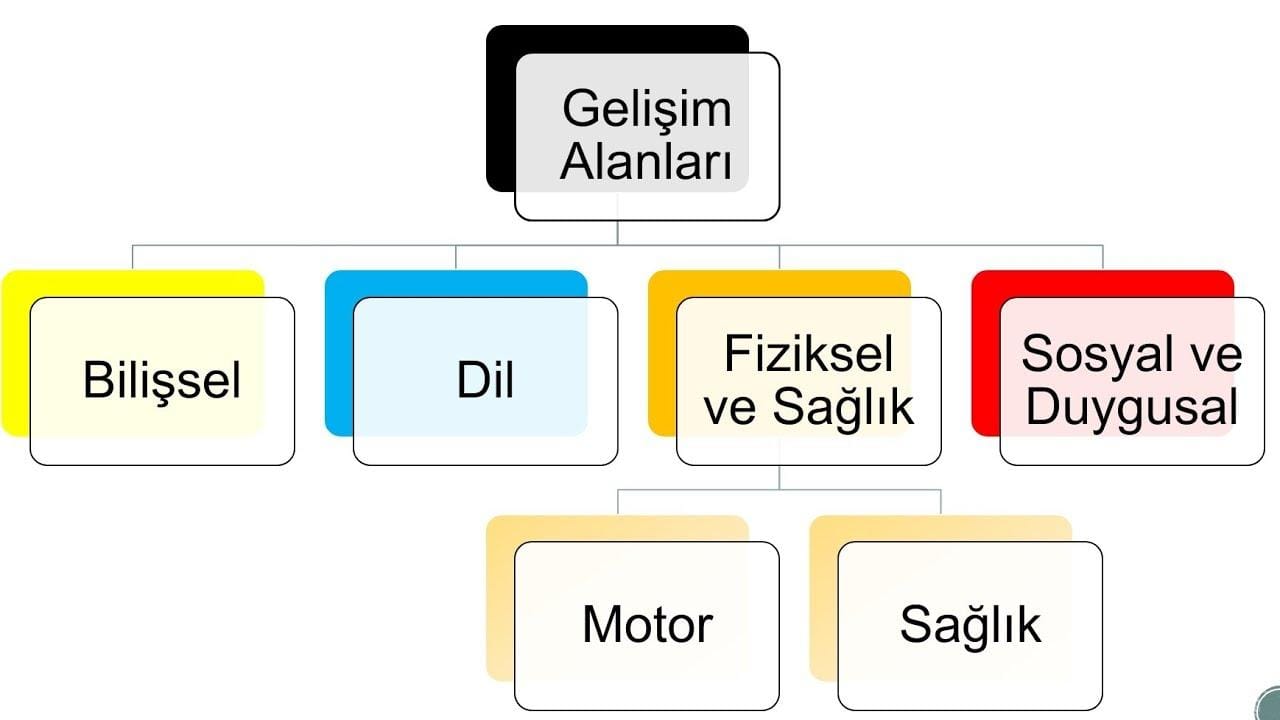

Gelişim alanlarını belirlemek, hem bireyler hem de organizasyonlar için kritik bir adımdır. Bu süreci desteklemek için aşağıdaki yöntemler etkili olabilir:

Gelişim alanlarını iyileştirmek için aşağıdaki stratejiler dikkate alınabilir:

WQT testlerinin uygulamalı yapılması sürecinde sıkça karşılaşılan hatalar, başarıya giden yolu tıkayabilir. Bu hatalardan bazıları şunlardır:

Bu hatalardan kaçınmak için aşağıdaki yöntemler önerilebilir:

Sonuç olarak, WQT testlerinin uygulanması, belirli bir sistematik yaklaşım ve disiplin gerektiren karmaşık bir süreçtir. Bu yazıda ele alınan başarı stratejileri, testlerin etkinliğini artırmak ve sonuçların güvenilirliğini sağlamak amacıyla geliştirilmiştir. Doğru planlama, dikkatli izleme ve sürekli iyileştirme, WQT testlerinin uygulanmasında kritik öneme sahiptir. Hem bu testlerden elde edilen verilerin doğruluğunu artırmak hem de sonuçların analizi ve sonuçlandırılması aşamalarında başarı oranını yükseltmek için, önerilen stratejilerin dikkatlice hayata geçirilmesi gerektiği vurgulanmaktadır. Önümüzdeki süreçte, bu alan üzerindeki araştırmalar ve uygulamalarla birlikte, WQT testlerinin geliştirilmesi ve uygulanmasındaki yeniliklerin takip edilmesi büyük önem taşımaktadır. Testlerin başarısı, sadece bireysel performansı değil, aynı zamanda organizasyonel başarıyı da olumlu yönde etkilemektedir. Bu bağlamda, WQT test süreçlerine dair sürekli bir öğrenme ve adaptasyon kültürünün benimsenmesi, sürdürülebilir faydalar sağlayacak bir yaklaşım olacaktır.

Giriş

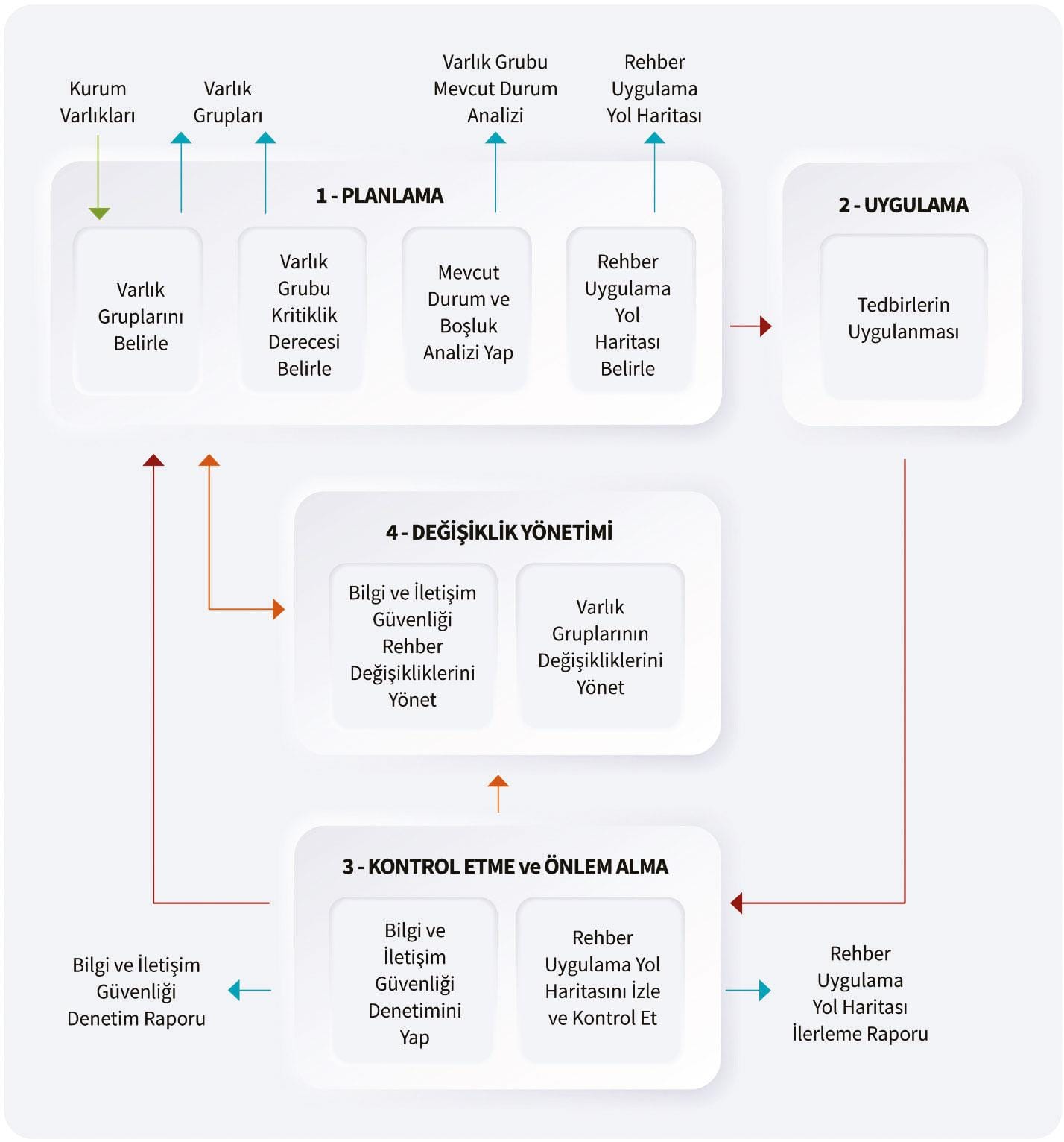

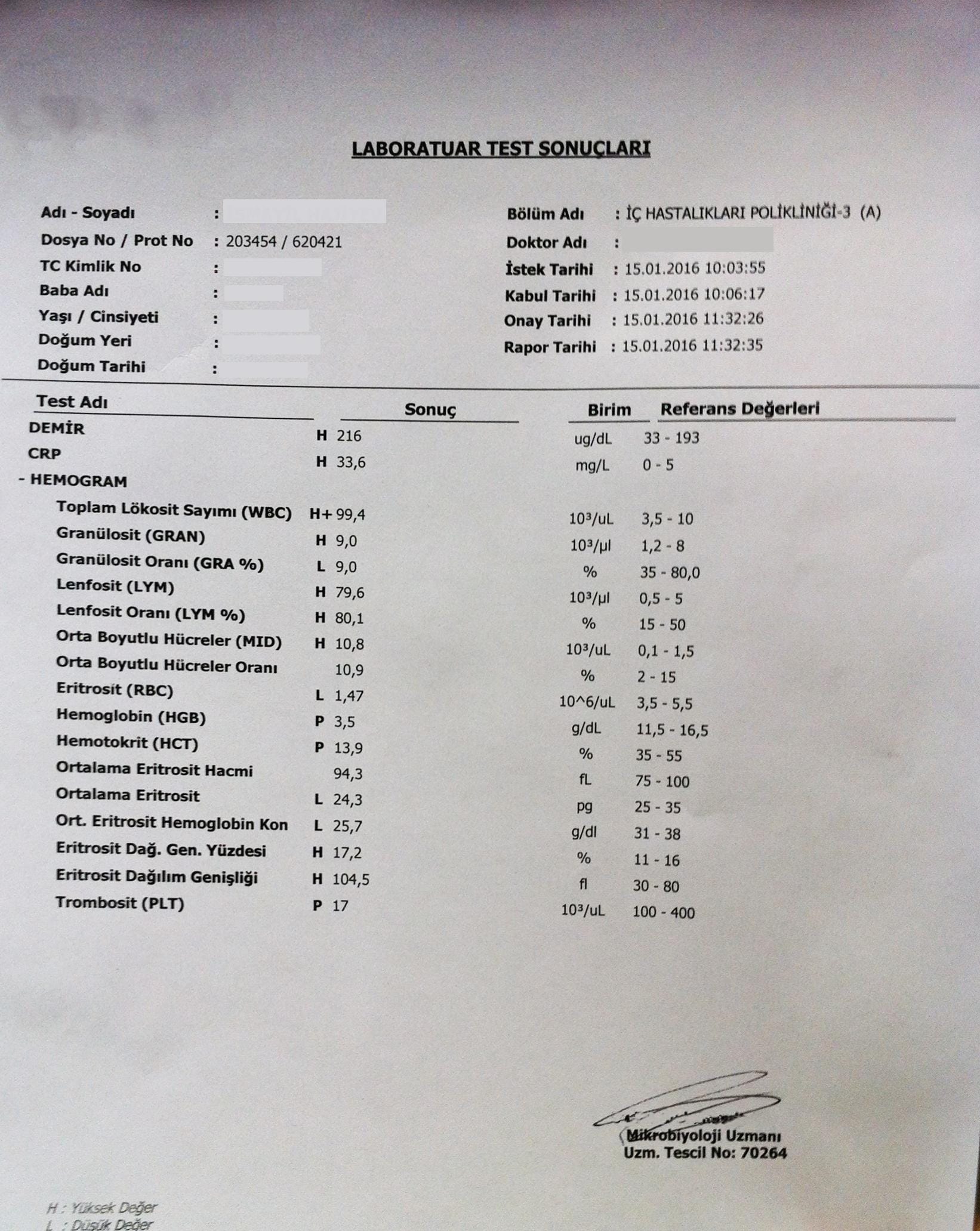

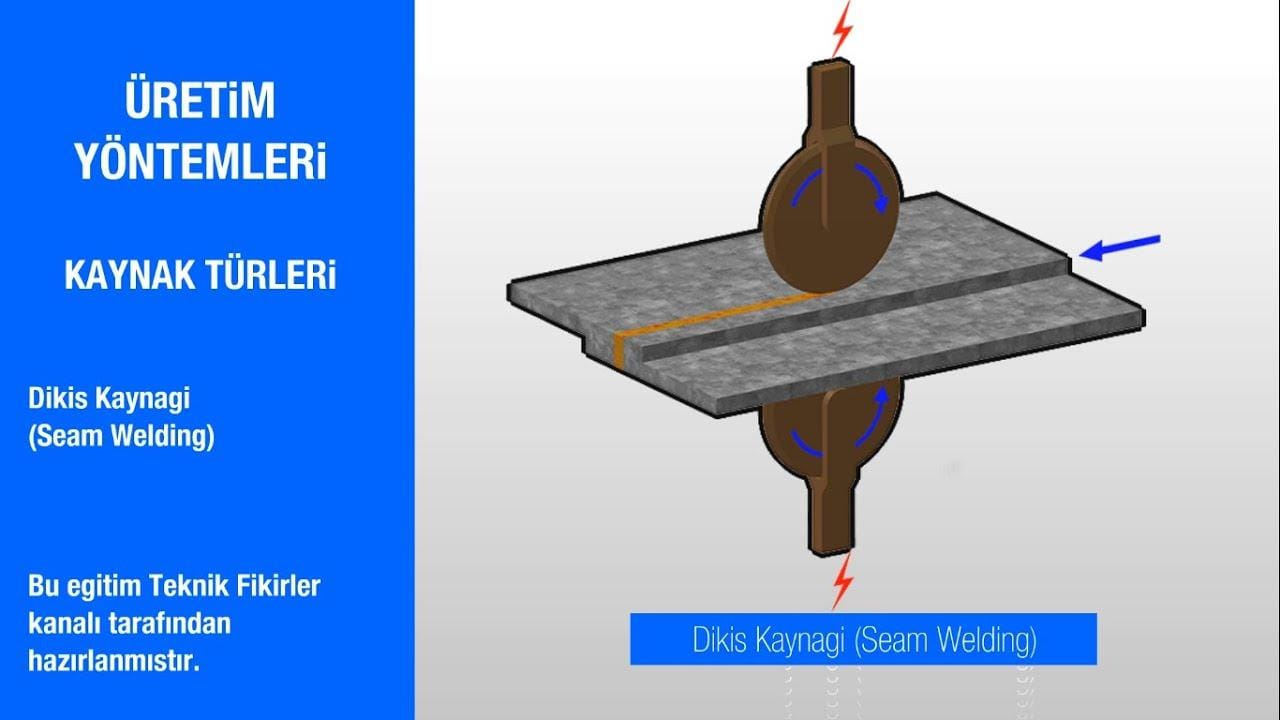

Kaynak hataları, endüstriyel üretim süreçlerinde önemli bir sorun teşkil etmekte ve bu hataların erken tespiti, ürün güvenliği ve kaliteli üretim açısından kritik bir öneme sahiptir. Özellikle metal işleme ve yapı sektörlerinde, kaynak işlemleri; yapısal bütünlük, dayanıklılık ve güvenilirlik açısından belirleyici bir rol oynamaktadır. Bu bağlamda, kaynak hatalarının tespiti ve analizi, hem ekonomik kayıpların önlenmesi hem de iş sağlığı ve güvenliği standartlarının sağlanması açısından elzemdir. Radyografik testler, kaynak dikişlerindeki iç yapısal kusurların belirlenmesi için yaygın olarak kullanılan etkili bir yöntemdir. Bu makalede, kaynak hatalarının radyografik testler ile analizi ele alınarak, yöntemin avantajları, uygulama süreçleri ve elde edilen bulguların yorumlanması üzerinde durulacaktır. Böylece, kaynak süreçlerinde karşılaşılan sorunların daha etkili bir şekilde yönetilmesine katkıda bulunulması hedeflenmektedir.

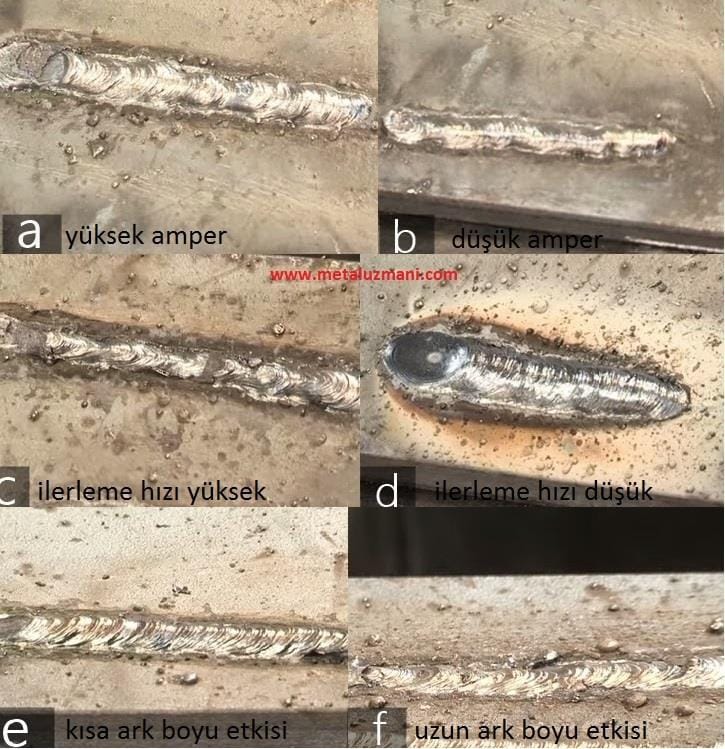

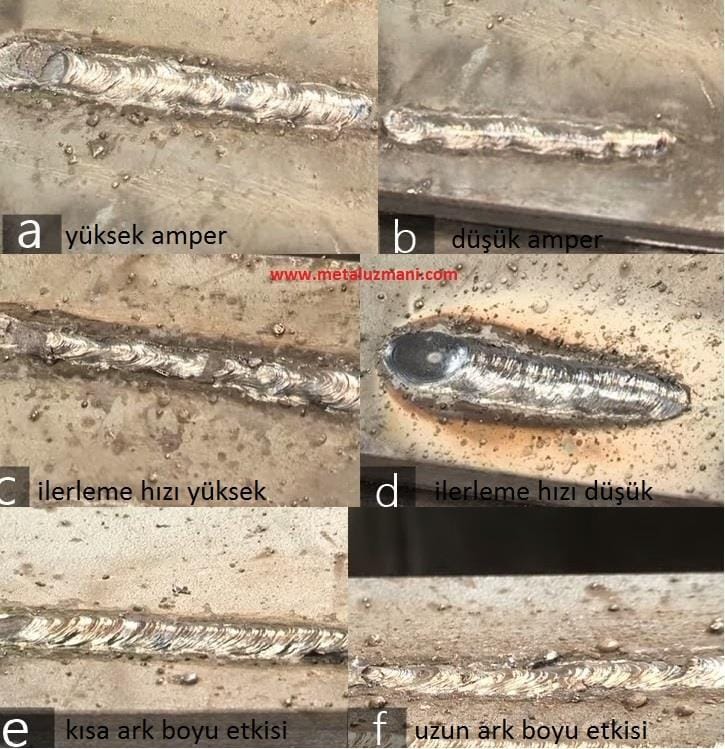

Kaynak hataları, metal işleme ve montaj süreçlerinde en sık karşılaşılan sorunlardan biridir. Bu hatalar, kaynak işlemi sırasında kullanılan materyallerin kimyasal ve fiziksel özelliklerinden, işleme yöntemlerine kadar birçok faktörden kaynaklanabilir. Bu hatalar, kaynak bağlantılarının dayanıklılığını ciddi şekilde etkileyerek, güvenliğin yanı sıra ürün kalitesini de tehdit eder. Önemli hatalar arasında çatlama, porozite ve düzensiz yüzeyler yer alır. Bu tür hataların tespiti ve önlenmesi, mühendislik ve üretim süreçlerinin sürdürülebilirliği açısından büyük bir öneme sahiptir.

Radyografik testler, kaynak hatalarının tespiti ve analizi için etkili bir yöntemdir. Bu test, kaynak dikişinin iç yapısını inceleyerek, potansiyel hataların belirlenmesine yardımcı olur. Radyografik testlerin sağladığı veriler, kalite kontrol süreçlerinde kritik bir rol oynamaktadır. Elde edilen bulgular, kaynak üretim sürecinin iyileştirilmesi için kullanılır ve gerekli düzeltici önlemlerin alınmasına olanak tanır. Aşağıdaki tabloda, radyografik testlerin belirlediği bazı yaygın kaynak hataları ve bunların etkileri özetlenmiştir:

| Hata Türü | Etkileri |

|---|---|

| Çatlama | Yapısal dayanıklılığın azalması |

| Porozite | Su geçirmezlik ve dayanıklılığın kaybı |

| Düzensiz Yüzeyler | Estetik kayıplar ve bağlantı gücünde azalma |

Radyografik testler, nesnelerin iç yapısını ve olası hatalarını analiz etme amacıyla kullanılan önemli bir yöntemdir. Bu testlerin temel prensipleri arasında, ışının maddelerle etkileşimi, görüntü oluşturma süreçleri ve hata tespit yöntemleri yer almaktadır. Işın, incelenen malzemenin dökümantasyonunda farklı derecelerde soğurulma, yansıma veya dağılım gösterir, bu da radyografik tablonun kalitesini etkileyebilir. Aşağıdaki faktörler, testlerin verimliliğini doğrudan etkileyen kritik unsurlardır:

Bu prensiplerin yanında, radyografik testlerin güvenilirliğini artırmak için bir takım standartlar ve yönergeler geliştirilmiştir. Elementlerin veya bileşenlerin incelenmesi sırasında, radyografik görüntülerin detaylı analizi yapılmalıdır. İşte bu süreçlerin verimliliğini artırmak için dikkate alınması gereken bazı temel noktalar:

| Yöntem | Açıklama |

|---|---|

| Kalibrasyon | Cihazların düzenli olarak kalibre edilmesi, doğru sonuçlar almak için kritiktir. |

| Görüntüleme Teknikleri | Farklı görüntüleme yöntemlerinin kullanılması, hata tespitini kolaylaştırır. |

| Analiz Yazılımları | Modern yazılımlar, radyografik görüntülerin daha detaylı incelenmesine olanak tanır. |

Radyografik testler, kaynak hatalarının tespiti için etkili bir yöntem sunar. Bu testler, özellikle kaynak birleşim yerlerinde meydana gelen potansiyel kusurları saptamak amacıyla kullanılır. nü belirleyen faktörler arasında kullanılan malzeme, kaynak yöntemleri ve hata türleri yer alır. Yaygın olarak görülen kaynak hataları şunları içerir:

Bu kusurlar, yapılan radyografik testlerde açıkça görülebilir ve analizi yapılabilir. Ayrıca, kaynak hatalarının tespitinde kullanılan radyografik görüntüler üzerinde çeşitli analiz yöntemleri uygulanarak, hataların boyutları ve konumları hakkında daha fazla bilgi elde etmek mümkündür. Aşağıdaki tabloda, farklı kaynak hatalarının radyografik görünümü ile ilgili bazı temel bilgiler derlenmiştir:

| Hata Türü | Görüntü Özellikleri | Olası Nedenler |

|---|---|---|

| Kırılma | Kesik hatlar, çatlaklar | Aşırı gerilim, yanlış ısıtma |

| Hava kabarcıkları | Küçük yuvarlak lekeler | |

| Geçişsizlik | Açık boşluklar | Yanlış kaynak pozisyonu, düşük akım |

Analiz yöntemleri, kaynak hatalarının radyografik test ile belirlenmesinde kritik bir rol oynamaktadır. Farklı analiz yöntemleri, hata oranları ve tespit yetenekleri açısından değişiklikler göstermektedir. Bu yöntemlerin karşılaştırılması, kaynak hatalarının etkili bir şekilde tanımlanması ve giderilmesi için önem taşımaktadır. Aşağıda, bazı yaygın analiz yöntemlerinin özellikleri bulunmaktadır:

Bu yöntemleri daha iyi anlamak için aşağıdaki tablo, her bir yöntemin avantajlarını ve dezavantajlarını aza indirgeymektedir:

| Yöntem | Avantajları | Dezavantajları |

|---|---|---|

| Görsel Muayene | Hızlı ve düşük maliyetli | Detaylı analiz imkanı az |

| Radyografik Testler | İç yapı analizi sağlar | İşlem süreci karmaşık |

| Ultrasonik Testler | Yüksek hassasiyet | Özellikle deneyim gerektirir |

| Manyetik Partikül Testi | Yüzey hatalarını anında tespit eder | Sadece ferromanyetik malzemelerde uygulanabilir |

Radyografik test yöntemleri, kaynak hatalarının belirlenmesinde kritik bir rol oynar. Bu süreç, malzemelerin iç yapısını ve potansiyel kusurlarını ortaya çıkarmak için kullanılır. Hataların teşhis edilmesi, yalnızca düzeltici faaliyetlerin planlanmasını sağlamakla kalmaz, aynı zamanda kalite kontrol süreçlerinin geliştirilmesine de katkı sağlar. Aşağıda, radyografik test ile kaynak hatalarının analizi sırasında dikkate alınması gereken temel unsurlar bulunmaktadır:

Teşhis edilen hataların düzeltici faaliyetler ile ele alınması, mühendislik süreçlerinde sürdürülebilirliği ve güvenliği artırır. Bu kapsamda, hataların kaynağının doğru bir şekilde analiz edilmesi, ileride benzer sorunların önlenmesine yardımcı olur. Aşağıda, hataların düzeltici faaliyetlerle nasıl yönetileceğine dair basit bir tablo bulunmaktadır:

| Hata Türü | Düzeltici Faaliyet |

|---|---|

| Çatlak | Kaynak bölgesinin yeniden işlenmesi |

| Korozyon | Kimyasal koruma uygulamaları |

| Delik | Kaplama malzemesi ile onarım |

Gelecek araştırmalarında kaynak hatalarının radyografik testlerle analizine odaklanmak, daha doğru ve güvenilir sonuçlar elde etmek için oldukça önemlidir. Bu bağlamda, aşağıdaki yönelimlerin dikkate alınması önerilmektedir:

Ayrıca, araştırmaların sonuçlarının pratik uygulamalara dönüşebilmesi için aşağıdaki öneriler üzerinde durulmalıdır:

| Öneriler | Açıklama |

|---|---|

| Gelişmiş Eğitim Programları | Radyografi uzmanlarının kaynak hatalarını tanıyabilmesi için eğitimler düzenlenmelidir. |

| Multidisipliner Yaklaşımlar | Farklı alanlarda uzmanların bir araya gelmesi, hataların daha kapsamlı değerlendirilmesini sağlar. |

Sonuç olarak, kaynak hatalarının radyografik testlerle analizi, endüstriyel kalite kontrol süreçlerinde kritik bir öneme sahiptir. Bu yöntemin sağladığı detaylı görüntüleme ve hata tespit yetenekleri, hem üretim süreçlerinin iyileştirilmesine hem de ürün güvenliğinin artırılmasına katkı sağlamaktadır. Kaynak kalitesinin değerlendirilmesi, sadece maliyet etkinliği açısından değil, aynı zamanda iş sağlığı ve güvenliği açısından da önemli bir rol oynamaktadır. Gelecek araştırmalar ve gelişmeler ile bu alanda daha da etkili ve yenilikçi çözümlerin ortaya çıkması beklenmektedir. Yapılan incelemelerin ve analizlerin, hem teorik bilgi birikimini artırması hem de pratik uygulamalarda kullanılabilirliği açısından önem arz ettiğini vurgulamak gerekir. Radyografik testlerin kullanımıyla, kaynak hatalarının daha sistematik ve objektif bir şekilde değerlendirilebilmesi, sanayi uygulamalarında sürdürülebilirlik ve güvenilirlik adına büyük bir adım teşkil etmektedir.

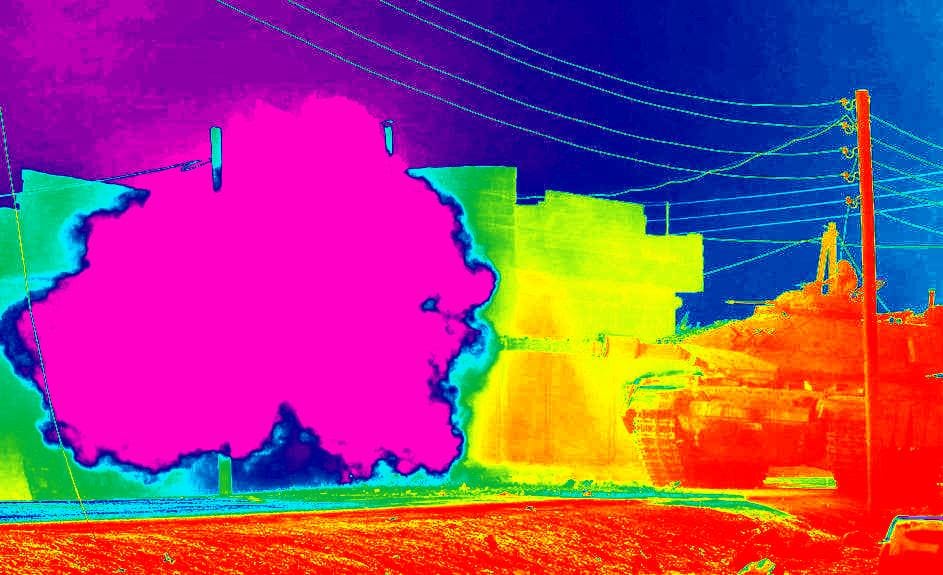

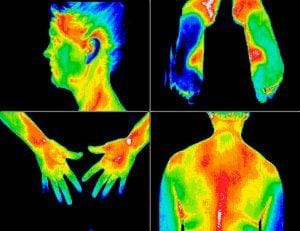

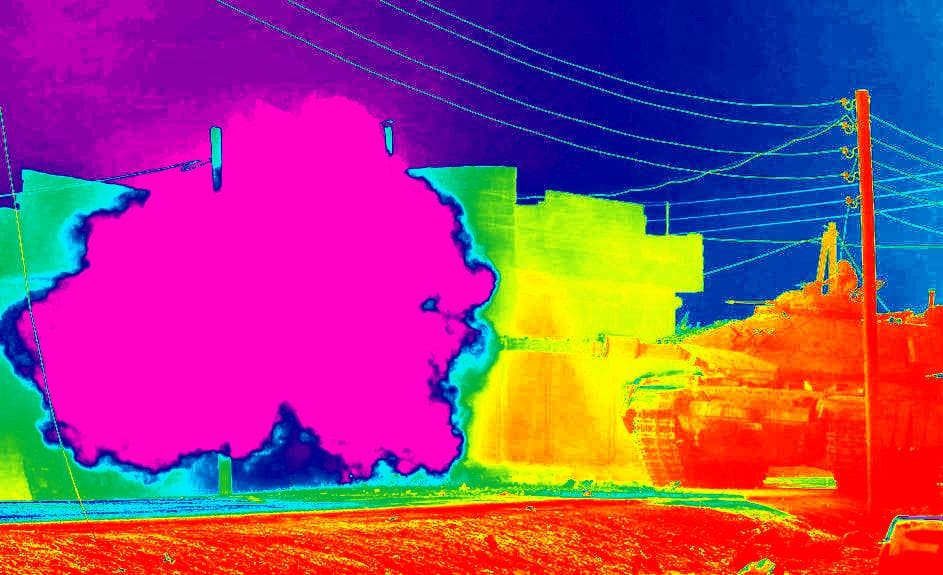

Kaynak Dikişlerinde Termal Görüntüleme Yöntemi: Bir Değerlendirme

Kaynak bağlantıları, sanayi üretiminde kritik bir rol oynamakta ve yapısal bütünlük açısından önemli bir süreç olarak öne çıkmaktadır. Bu bağlamda, kaynak dikişlerinin kalitesinin değerlendirilmesi, güvenilirlik ve dayanıklılık açısından büyük bir öneme sahiptir. Geleneksel muayene yöntemlerinin ötesinde, son yıllarda sıkça başvurulan termal görüntüleme teknolojisi, kaynak dikişlerindeki potansiyel hataların tespitinde yenilikçi bir yaklaşım sunmaktadır. Bu makalede, termal görüntüleme yönteminin kaynak dikişlerinde nasıl uygulandığı, sağladığı avantajlar ve karşılaşılan zorluklar detaylı bir biçimde ele alınacaktır. Ayrıca, bu yöntemin sanayi uygulamalarındaki yeri ve gelecekteki gelişim potansiyeli üzerinde durulacaktır. Termal görüntülemenin, kaynak süreçlerinin analizine ve kalite kontrolüne sağladığı katkılar, mühendislik ve üretim alanlarında yeni ufuklar açma potansiyeline sahip olduğundan, konunun derinlemesine incelenmesi önem arz etmektedir.

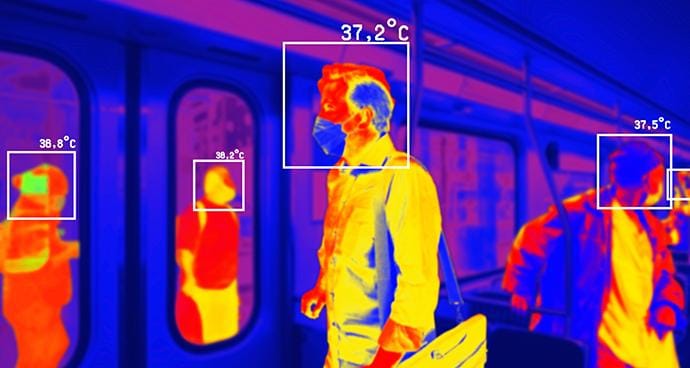

Kaynak dikişlerinin kalitesi, özellikle endüstriyel uygulamalarda güvenlik ve dayanıklılık açısından kritik öneme sahiptir. Termal görüntüleme yöntemi, bu dikişlerin sağlığını denetlemek ve olası sorunları tespit etmek için etkili bir araç sunar. Isı yayılımı, malzemenin iç yapısındaki hataları ve deformasyonları belirlemek için kullanılabilir. Bu teknik sayesinde, kaynak bölgelerindeki ısı dağılımı analizi ile aşağıdaki durumlar gözlemlenebilir:

Termal görüntüleme, maliyet etkin bir izleme yöntemidir ve gerektiğinde bakım faaliyetlerini yönlendirmeye yardımcı olur. Bu yöntemin avantajları arasında, zamanında müdahale fırsatları sunması ve iş güvenliğini artırması bulunmaktadır. Aşağıda, termal görüntülemenin sağladığı faydaların kısa bir özeti yer almaktadır:

| Avantajlar | Açıklama |

|---|---|

| Hızlı Tespit | Olası sorunları anında belirleyerek erken müdahale imkanı sağlar. |

| Kesinlik | Daha az hata payı ile dikişlerin durumu hakkında kesin bilgiler sunar. |

| Ekonomik Etkiler | Uzun vadede bakım ve onarım maliyetlerini düşürür. |

Termal görüntüleme yöntemi, bir nesnenin yüzey sıcaklıklarını belirlemek için kullanılan hassas bir tekniktir. Bu yöntem, nesnelerin yaydığı termal radyasyonu ölçerek çalışır. Özel bir termal kamera ile alınan bu radyasyon verileri, nesnelerin sıcaklık dağılımını görsel olarak temsil eden termal görüntülere dönüştürülür. Bu işlemin temel prensipleri arasında şunlar bulunmaktadır:

Böylece, kaynak dikişleri gibi kritik alanlarda sıcaklık farkları tespit edilebilir. Sıcaklık anormallikleri, genellikle dikişteki potansiyel sorunların veya hataların göstergesi olarak kabul edilir. İşe yarar bir analiz süreci için izlenen adımlar şunlardır:

Termal görüntüleme yöntemi, kaynak dikişlerinde yüksek hassasiyetle uygulama alanları sunmaktadır. Bu yöntem, özellikle metalurji, otomotiv ve inşaat sektörlerinde kaynak kalitesinin kontrol edilmesinde önemli bir rol oynamaktadır. Aşağıdaki avantajlar, termal görüntüleme tekniklerinin neden tercih edildiğini ortaya koymaktadır:

Bu yöntem sayesinde, kaynak işlemlerinde kalitenin artırılması ve üretim sürecinin optimize edilmesi mümkün olmaktadır. Termal görüntüleme, ayrıca kaynak sonrası bakım ve onarım süreçlerinde de kullanılabilir, bu da maliyetlerin düşürülmesine yardımcı olur. Aşağıda termal görüntülemenin ilgili olduğu temel sektörler ve sağladığı faydaların kısa bir özet tablosu yer almaktadır:

| Sektör | Faydalar |

|---|---|

| Metalurji | Özellik ve dayanıklılık analizi |

| Otomotiv | Güvenlik standartlarının sağlanması |

| İnşaat | Yapısal bütünlüğün kontrolü |

Kaynak dikişlerindeki hataların tespit edilmesinde termal görüntüleme teknolojisi büyük avantajlar sunmaktadır. Bu yöntem, kaynak bölgesinin sıcaklık dağılımını izleyerek, eksikliklerin ve çatlakların belirlenmesine olanak sağlar. Termal görüntüleme ile aşağıdaki hataların tespit edilmesi mümkündür:

Bu yöntem ayrıca, kaynak dikişlerinin devam eden süreçler sırasında izlenmesine de olanak tanır. Otomatik ısı görüntüleme cihazları kullanılarak, kaynak işlemleri sırasında anlık veriler elde edilebilir. Bu veriler, işlem kalitesinin sürekli olarak izlenmesini sağlayarak, aşağıdaki bilgilerin elde edilmesine yardımcı olur:

| Dizi | Özellik |

|---|---|

| 1 | Ani ısı değişiklikleri |

| 2 | Isı dağılımı haritaları |

| 3 | İzleme sürekliliği |

Termal görüntüleme uygulamaları için uygun ekipman seçimi, kaynak dikişlerindeki başarıyı doğrudan etkileyen önemli bir faktördür. Doğru termal kamera, hem görüntü kalitesini artırır hem de doğru analiz yapmanıza olanak tanır. Aşağıdaki kriterler, uygun ekipmanı seçerken göz önünde bulundurulması gereken temel özelliklerdir:

Termal görüntüleme sistemlerinin yanı sıra, bu sistemlerle uyumlu aksesuarlar da önemli bir rol oynamaktadır. Aşağıda, kaynak dikişleri için ideal ekipmanın bazı örneklerini bulabilirsiniz:

| Ekipman | Açıklama |

|---|---|

| Termal Kamera | Yüksek çözünürlük ve sıcaklık aralığı sunan model. |

| Lens Aksesuarları | Geniş açılı lens, zorlu alanlarda kullanım kolaylığı sağlar. |

| Taşıma Çantası | Ekipmanın güvenli taşınmasını sağlar. |

Sonuçlar bakımından, kaynak dikişlerinde termal görüntüleme yöntemi, geleneksel muayene tekniklerine göre önemli avantajlar sunmaktadır. Bu yöntem, kaynak bölgelerindeki sıcaklık dağılımını gerçek zamanlı olarak izleyerek, potansiyel hataların tespitine olanak tanır. Bunun yanı sıra, hata analizi sürecinin hızlanmasına ve kaynak kalite kontrolünün artırılmasına katkıda bulunur. Kullanılan termal kameralar ile elde edilen veriler, kaynak dikişlerinin mukavemetinin değerlendirilmesi açısından kritik bir öneme sahiptir. Farklı kaynak yöntemleri için elde edilen termal görüntüler, aşağıdaki gibi belirli kategorilere ayrılabilir:

Gelecek perspektifleri ise, teknolojinin gelişimi ve uygulama alanlarının genişlemesi ile birlikte oldukça umut vericidir. Gelişen yapay zeka ve makine öğrenimi algoritmaları, termal görüntüleme verilerinin analizinde daha verimli bir yaklaşım sunabilir. Ayrıca, endüstriyel otomasyon süreçlerine entegrasyonu ile kaynak dikişlerinin izlenmesi, daha az insan müdahalesi ile gerçekleşebilir. Aşağıdaki tabloda, bu gelecek odaklı uygulamaların potansiyel faydaları özetlenmiştir:

| Uygulama Alanı | Potansiyel Fayda |

|---|---|

| Yapay Zeka | Verimlilik artışı ve hata oranlarının düşürülmesi |

| Otomasyon | İnsan hatalarının minimize edilmesi |

| Veri Analitiği | Karar verme süreçlerinde destek sağlama |

Sonuç olarak, kaynak dikişlerinde termal görüntüleme yöntemi, ısıl ve mekanik özelliklerin detaylı incelenmesine olanak tanıyan etkili bir tekniktir. Bu yöntem sayesinde kaynak süreçlerinin daha iyi anlaşılması, güvenilirlik ve dayanıklılık açısından kritik olan kaynak kalitesinin artırılması mümkün olmaktadır. Diğer non-destruktif test yöntemleri ile birlikte kullanıldığında, kaynak dikişlerinin performansını değerlendirmek ve olası hataları önceden tespit etmek açısından önemli bir avantaj sağlamaktadır. Gelecekte bu teknolojilerin gelişimi, endüstriyel uygulamalarda standart hale gelerek, kaynak işlemlerinin güvenliğini ve verimliliğini daha da artıracaktır. Kaynak mühendisleri ve teknisyenler için, termal görüntüleme yönteminin etkin bir şekilde entegre edilmesi, ileri bir kaynak kalitesi yönetimi için önemli bir adım olacaktır.

Kaynak Hatalarının Termal Görüntüleme ile Analizi

Günümüzde sanayi ve mühendislik alanlarında, sistemlerin güvenilirliğini ve verimliliğini artırmak amacıyla gelişmiş gözlem ve analiz yöntemlerine olan ihtiyaç her zamankinden daha fazla hissedilmektedir. Bu bağlamda, kaynak işlemleri sıklıkla birleşim noktalarında hatalara yol açabilmekte ve bu hataların zamanında tespit edilmesi kritik önem taşımaktadır. Kaynak hatalarının tespiti ve analizi, hem üretim kalitesinin artırılması hem de güvenlik standartlarının sağlanması açısından hayati bir rol oynamaktadır. Termal görüntüleme, bu hataların belirlenmesinde kullanılan modern bir teknik olarak dikkat çekmektedir. Bu makalede, kaynak hatalarının termal görüntüleme ile analiz edilmesi sürecine dair detaylı bir inceleme gerçekleştirilecek; yöntemin avantajları, uygulanabilirliği ve elde edilen sonuçların pratikte nasıl değerlendirilebileceği üzerinde durulacaktır. Ayrıca, termal görüntüleme teknolojisinin gelişimi ve endüstrideki yeri de ele alınarak, bu alandaki yenilikçi yaklaşımların potansiyeli vurgulanacaktır.

Kaynak hataları, kaynak işlemleri sırasında ortaya çıkan ve malzeme bütünlüğünü tehdit eden ciddi sorunlardır. Bu hatalar, kaynak dikişlerinin zayıflamasına, çatlamalara veya deformasyonlara yol açabilir. Böylece, mekanik özelliklerin düşmesi ve ürünün güvenilirliğinin azalması gibi sonuçlar meydana gelir. Kaynak hatalarının tanımlanması, bu tür sorunların önceden tespit edilmesi ve en aza indirilmesi için kritik öneme sahiptir. Aşağıdaki faktörler kaynak hatalarının oluşumuna katkıda bulunabilir:

Termal görüntüleme, kaynak hatalarını tespit etmenin en etkili yollarından biridir. Bu teknoloji sayesinde, kaynak yapılan bölgelerdeki sıcaklık dağılımı analiz edilerek potansiyel hatalara dair erken uyarılar alınabilir. Termal görüntüleme, özellikle aşağıdaki avantajları sunar:

| Avantaj | Açıklama |

|---|---|

| Hızlı tespit | Sıcaklık farklılıklarını anında gösterebilir. |

| Görsel doğrulama | Hataların yerini açıkça gösterebilir. |

| Maliyet etkinliği | Zaman ve kaynak tasarrufu sağlar. |

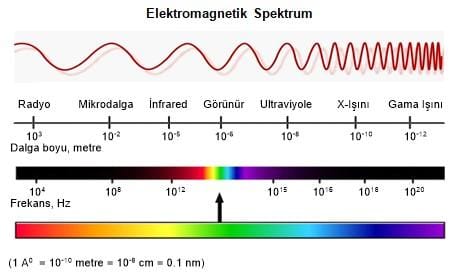

Termal görüntüleme teknolojisi, nesnelerin sıcaklık dağılımını tespit etmek için kullanılan bir yöntemdir. Bu teknoloji, kızılötesi ışınımı algılayan özel kameralar aracılığıyla çalışır. İki temel prensibi bulunmaktadır: ıraksama ve emme. Isı üreten nesneler, belirli bir dalga boyunda kızılötesi ışınım yayar. Termal kameralar, bu ısıyı algılarak, nesnenin yüzey sıcaklığını belirler. Oluşan ısı farkları, nesnelerin malzeme özellikleri ve çevresel koşullara bağlıdır. Bu nedenle, termal görüntüleme ile yapılan analizler, malzeme hatalarının tespitinde kritik bir rol oynamaktadır.

Ayrıca, termal görüntülemenin avantajları arasında gerçek zamanlı analiz yapabilme yeteneği ve görsel verilerin kolay yorumlanabilmesi bulunmaktadır. Termal haritalar oluşturarak, belirli bölgelerde meydana gelen sıcaklık anormalliklerini hızlı bir şekilde tespit etmek mümkündür. Aşağıda bu durumun analizinde dikkate alınması gereken temel faktörler listelenmiştir:

Termal görüntüleme, kaynak hatalarının tespitinde devrim niteliğinde bir teknoloji haline gelmiştir. Bu yöntem, iş parçasının yüzey sıcaklıklarını ölçerek, örtük hataları ortaya çıkarma yeteneğine sahiptir. Sıcaklık anormallikleri, kaynak boyunca oluşabilecek çatlaklar, boşluklar veya dengesizliklerin doğrudan bir göstergesi olabilir. Termal görüntüleme ile belirlenebilen başlıca hatalar şunlardır:

Bu teknoloji, görsel incelemeye göre birçok avantaj sunarak, tespit sürecini hızlandırır ve doğruluk sağlar. Kaynak dikişlerinin düzenli kontrol edilebilmesi, bakım süreçlerinin optimize edilmesine ve potansiyel arızaların önlenmesine olanak tanır. Termal görüntüleme kullanılarak elde edilen veriler, daha sonra analize tabi tutulabilir ve gerekli düzeltilmeler için stratejiler geliştirilebilir. Örneğin, bir inceleme sonrası oluşturulacak kısa bir rapor tablosu şu şekilde olabilir:

| Hata Türü | Sıcaklık Anormalliği | Önerilen Eylem |

|---|---|---|

| Çatlak | Yüksek sıcaklık | Onarım |

| Boşluk | Düşük sıcaklık | Tamirat |

| Yetersiz Penetrasyon | Dengesiz sıcaklık | Yeniden Kaynak |

Termal görüntüleme analizi sırasında, elde edilen verilerin doğruluğunu sağlamak amacıyla dikkat edilmesi gereken bazı önemli noktalar bulunmaktadır. İlk olarak, kalibrasyon işlemleri titizlikle gerçekleştirilmelidir. Termal kameraların doğru ölçümler yapabilmesi için belirli aralıklarla kalibre edilmesi gerekmektedir. Ayrıca, ortam sıcaklığı ve nem gibi çevresel faktörler de analiz sonuçlarını etkileyebileceğinden, bu parametrelerin izlenmesi hayati önem taşır. Bu nedenle, her analiz öncesinde çevre koşullarının belirlenmesi ve gerekli ayarlamaların yapılması gereklidir.

Ayrıca, elde edilen termal görüntülerin yorumlanmasında dikkat edilmesi gereken bir diğer husus ise görüntülerin netliğidir. Termal kamera ile çekilen görüntülerin çözünürlüğü, mevcut hataların kaynağının belirlenmesinde kritik rol oynar. Görüntüleme sırasında yaşanan yansıma ve parazitlenme gibi sorunlar, sağlıklı veri elde edilmesini engelleyebilir. Bu tür durumlarla karşılaşıldığında, görüntünün yeniden değerlendirilmesi ve gerekiyorsa işlem tekrarı yapılması önerilir. Verilerin doğru analiz edilmesi, sorunun kök nedenini anlamak ve uygun çözüm yollarını geliştirmek açısından oldukça önemlidir.

Termal görüntüleme, kaynak hatalarının tespitinde etkili bir yöntemdir ve bu süreçte belirli stratejilerin benimsenmesi, yönetim sürecini büyük ölçüde iyileştirebilir. İlk aşamada, sıcaklık analizi yaparak, potansiyel sorunların kaynağını belirlemek için sistemin tüm bileşenlerinin detaylı bir şekilde değerlendirilmesi önemlidir. Bu aşamada dikkat edilmesi gerekenler:

İkinci aşamada ise, elde edilen termal verilerin analizi ile hata yönetim planları oluşturulmalıdır. Bu bağlamda, hızla hareket edilebilmesi için hataların önceliklendirilmesi ve çözüm önerilerinin belirlenmesi kritik bir rol oynamaktadır. Aşağıda, hataların önceliklendirilmesi ile ilgili bir tablo yer almaktadır:

| Hata Türü | Öncelik Düzeyi | Çözüm Süresi |

|---|---|---|

| Isı Yükselmesi | Yüksek | 24 Saat |

| Yalıtım Sorunları | Orta | 1 Hafta |

| Aşınma Belirtileri | Düşük | 2 Hafta |

Gelecekte enerji verimliliği ve sürdürülebilirlik konularında artan bir odaklanma ile birlikte, termal görüntüleme teknolojisi, enerji kaynaklarının yönetiminde hayati bir rol oynamaktadır. Gelişen algoritmalar ve yapay zeka uygulamaları sayesinde, termal görüntüleme tekniği kullanılarak kaynak hatalarının daha hızlı ve doğru bir şekilde tespit edilmesi mümkün olmaktadır. Bu teknolojinin sağladığı avantajlarla, santrallerin performans analizi daha önceden mümkün olmayan bir seviyeye ulaşmakta, enerji kayıplarının önlenmesi ile maliyetlerin düşürülmesi sağlanmaktadır.

Ayrıca, bu teknolojinin uygulama alanları sürekli genişlemekte ve yeni endüstriyel sektörlerde yer bulmaktadır. Özellikle inşaat, ulaştırma ve otomotiv sektörlerinde, termal görüntüleme ile yapılan analizler, potansiyel problemleri önceden tespit ederek daha güvenli bir işletme sağlamakta ve bakım süreçlerini optimize etmektedir. Aşağıdaki tabloda, termal görüntülemenin farklı sektörlerdeki uygulama alanları ve sağladığı faydalar özetlenmektedir:

| Sektör | Uygulama Alanı | Sağlanan Faydalar |

|---|---|---|

| Enerji | Santral Performans Analizi | Verimlilik Artışı |

| İnşaat | Isı Kayıpları Analizi | Maliyet Azaltımı |

| Otomotiv | Araç Bakım Kontrolleri | Güvenlik Artışı |

Sonuç olarak, kaynak hatalarının termal görüntüleme ile analizi, sanayi sektöründe kalite kontrol ve üretim süreçlerinin iyileştirilmesi açısından önemli bir araçtır. Bu teknik, kaynak bölgelerindeki ısı dağılımını inceleyerek, olası hataların tespit edilmesine ve bu hataların giderilmesine olanak tanımaktadır. Termal görüntülemenin sağladığı hassasiyet ve detay seviyesi, geleneksel yöntemlere kıyasla daha etkili çözümler sunmakta ve böylece ürün kalitesinin artırılmasına katkı sağlamaktadır. Gelecekte, bu teknolojinin gelişimi ve entegrasyonu ile birlikte, kaynak süreçlerinin daha güvenilir ve verimli hale gelmesi beklenmektedir. Kaynak hatalarının daha detaylı analizi için sürekli araştırma ve geliştirme yapılması, endüstrinin rekabet gücünü artıracak ve güvenilir ürünlerin üretilmesine zemin hazırlayacaktır.

X-Işını ile Kaynak Kalitesinin Kontrolü: Modern Yöntemlerin Değişimi

Gelişen teknoloji ve endüstriyel süreçlerin karmaşıklığı, kaynak kalitesinin güvenilir ve etkili bir şekilde değerlendirilmesini giderek daha önemli hale getirmektedir. X-ışını teknolojisi, bu ihtiyacı karşılamak üzere ortaya çıkan modern kontrol yöntemlerinden biridir. Bu makalede, X-ışını ile kaynak kalitesinin kontrolünün temel prensipleri, avantajları ve endüstriyel uygulamaları ele alınacaktır. Ayrıca, bu yöntemin geleneksel kontrol yöntemlerine göre sunduğu yenilikçi çözümler ve sektördeki rolü detaylı bir şekilde incelenecektir. Kaynak süreçlerinin kalitesinin artırılması, hem güvenliğin sağlanması hem de ekonomik verimliliğin artırılması açısından kritik bir öneme sahiptir. Bu bağlamda, X-ışını kullanılarak yapılan kontrollerin kaynak dayanıklılığı ve genel yapı güvenliği üzerindeki etkileri değerlendirilecektir.

X-Işını teknolojisi, kaynak kalitesinin kontrolünde kritik bir rol oynamaktadır. Bu teknoloji, malzemelerin iç yapısını görüntüleyerek, mevcut hataları ve kusurları tanımlamakta son derece etkilidir. Bunun yanı sıra, çeşitli sektörlerde kullanılan bu yöntem, aşağıdaki avantajları sunmaktadır:

Uygulama alanlarında, X-Işını teknolojisi, kaynak yeterliliğinin yanı sıra, bileşenlerin dayanıklılığını da değerlendirir. Bu kapsamda, sağlanan verilerin analizi, kusurların tespit edilmesi ve gerektiğinde düzeltme stratejilerinin oluşturulması için son derece önemlidir. Aşağıda, X-Işını ile kaynak kalitesinin kontrolünde ele alınması gereken başlıca kriterler yer almaktadır:

| Kriter | Açıklama |

|---|---|

| Kusur Tespiti | Kaynak bölgesindeki çatlaklar ve delikler. |

| Yoğunluk Kontrolü | Malzeme yoğunluğunun doğru olup olmadığının analizi. |

| Yüzey Kalitesi | Kaynak yüzeyindeki pürüzlülük ve deformasyonlar. |

X-ışını yöntemi, kaynak kalitesinin belirlenmesinde kritik bir rol oynamaktadır. Bu yöntem, kaynaklı birleşimlerin iç yapısının detaylı bir şekilde incelenmesine olanak tanır. Kullanılan bu teknik sayesinde, kaynak alanındaki sorunlar ve hata türleri kolayca saptanabilir. X-ışını ile yapılan kontroller, aşağıdaki gibi avantajlar sağlar:

Kaynakların kalite kontrol sürecinde X-ışını yöntemi ile elde edilen veriler, mühendislik ve üretim süreçlerinde önemli bir referans noktası oluşturur. Kullanıcılar, bu yöntemi kullanarak minimum hata payı ile maksimum verimlilik elde edebilirler. Aşağıda X-ışını yöntemi ile yapılan kaynak kalitesi kontrolünde sık karşılaşılan sorunlar ve çözüm önerileri yer almaktadır:

| Yaygın Sorunlar | Çözüm Önerileri |

|---|---|

| Çatlaklar | Kaynak öncesi ve sonrası yüzey temizliği sağlanmalı. |

| Hava Cebleri | Uygun kaynak yönteminin seçilmesi ve hızlı hareket edilmesi gerekmektedir. |

| Düşük Abdülasyon | Kaynak parametrelerinin optimize edilmesi önerilir. |

X-ışını analizi, kaynak kalitesinin kontrolünde kritik bir rol oynamaktadır. Bu süreçte kullanılan ekipmanlar, genellikle yüksek hassasiyet ve güvenilirlik sunan teknolojilerle donatılmıştır. Temel olarak kullanılan ekipmanlar arasında:

Uygulanan teknikler arasında ise en yaygın olanları şunlardır:

| Ekipman/Teknik | Açıklama |

|---|---|

| X-ışını cihazları | Malzeme içindeki kusurları tespit eder. |

| Dedektörler | Görüntü oluşturma işleminde kritik rol oynar. |

| İnterferometri | Yüzey değişimlerini ölçer. |

| Spektral analiz | Bileşenleri ve bozulmaları belirler. |

X-ışını teknolojisi, kaynak kalitesinin değerlendirilmesinde önemli bir araçtır; ancak, bu süreçte dikkat edilmesi gereken birkaç kritik nokta bulunmaktadır. Öncelikle, güvenlik önlemleri ihmal edilmemelidir. X-ışını ile çalışırken, operatörlerin ve çevredeki kişilerin radyasyona maruz kalmaması için uygun koruyucu donanım kullanmaları gerekmektedir. Ayrıca, doğru ekipman seçimi de bu süreçte büyük bir azami önem taşır. Kullanılacak X-ışını cihazının, malzeme kalınlığı ve türü gibi değişkenlere uygunluğu, elde edilecek görüntünün niteliğini doğrudan etkileyen faktörlerdir.

Bunun yanı sıra, veri analizi de dikkatle ele alınmalıdır. Elde edilen görüntülerin yorumlanması sırasında uzman bir ekip tarafından yapılan analizler, olası kusurların belirlenmesinde kritik rol oynar. Kullanılan yazılımlar ve bu yazılımların doğruluğu, sonuçların güvenilirliği açısından büyük önem taşır. Ayrıca, elde edilen verilerin kalite kontrol standartları ile karşılaştırılması, süreçlerin iyileştirilmesi ve hataların minimize edilmesi açısından son derece faydalıdır. Bu nedenle, X-ışını uygulamalarında sadece teknik detaylarla değil, aynı zamanda süreç yönetimi ve veri analizi ile de ilgili tüm unsurlara dikkat edilmesi gereklidir.

X-ışını ile kaynak kalite kontrolü, üretim süreçlerinde güvenilir ve etkili bir yöntem sunar. Bu doğrultuda, söz konusu teknolojiyle elde edilen görüntülerin analizi büyük bir önem taşır. Kaynakların içindeki çatlak, delaminasyon ve diğer kusurların zamanında tespiti, ürün kalitesinin artırılması açısından kritik bir faktördür. En iyi uygulamalar arasında, kaynak yerlerinin doğru bir şekilde yerleştirilmesi, uygun X-ışını ayarlarının yapılması ve sürekli eğitimle çalışanların bilinçlendirilmesi bulunmaktadır. Bu durum, incelemelerin doğruluğunu artırarak, ilerideki sorunların önüne geçilmesini sağlar.

Ayrıca, X-ışını kontrol süreçlerinin verimliliğini artırmak için bazı önemli adımlar atılabilir. Bu adımlar aşağıda sıralanmıştır:

Gelecekte X-Işını teknolojisinin gelişimi, çeşitli sektörlerde kalite kontrol süreçlerinin evrimini tetikleyecek. Özellikle malzeme bilimi, otomotiv ve inşaat gibi alanlarda, X-Işını teknolojisi daha hassas ve güvenilir analiz imkanı sunacaktır. Öncü çalışmalar, X-Işını’nın yalnızca yüzeysel inceleme değil, aynı zamanda derinlemesine analiz yapabilme yeteneğini geliştirmek için yeni yöntemler üzerinde yoğunlaşmaktadır. Bu ilerlemeler sayesinde, kaynak kalitesinin değerlendirilmesinde sağlanacak standart artışı ve hata oranlarındaki belirgin düşüş, üretim süreçlerine yönelik beklentileri tamamen değiştirebilir. Ayrıca, akıllı sensörler ve yapay zeka entegrasyonu ile X-Işını kullanılarak elde edilen verilerin analizi, daha dinamik bir sürecin kapılarını aralayacaktır.

X-Işını teknolojisinin gelecekteki uygulama potansiyeli, iş süreçlerini optimize etmek ve maliyetleri düşürmek için de değerlendirilmektedir. Gelişmiş görüntüleme ve analiz yöntemleri, özellikle aşağıdaki alanlarda etkili bir rol oynaması bekleniyor:

Sonuç olarak, X-ışınları ile kaynak kalitesinin kontrolü, modern sanayinin vazgeçilmez bir parçası haline gelmiştir. Bu yöntem, kaynak süreçlerinin güvenilirliğini artırarak, potansiyel hataların tespit edilmesine ve önlenmesine olanak tanımaktadır. X-ışını teknolojisinin sunduğu detaylı analiz imkanı, ürünlerin dayanıklılığını ve güvenliğini sağlamak amacıyla kritik bir öneme sahiptir. Ancak, bu teknolojinin etkin bir şekilde kullanılabilmesi için eğitimli personel ve doğru ekipman gerekmektedir. Gelecekte, X-ışını ile kaynak kalitesinin kontrolünün daha da yaygınlaşması ve geliştirilmesi, sanayi sektöründe yüksek standartların korunmasına katkıda bulunacaktır. Bu nedenle, tüm ilgili tarafların bu konuda sürekli olarak bilgi ve becerilerini güncellemeleri önem taşımaktadır.