X-Işını ile Kaynak Kalitesinin Kontrolü

X-Işını ile Kaynak Kalitesinin Kontrolü: Modern Yöntemlerin Değişimi

Gelişen teknoloji ve endüstriyel süreçlerin karmaşıklığı, kaynak kalitesinin güvenilir ve etkili bir şekilde değerlendirilmesini giderek daha önemli hale getirmektedir. X-ışını teknolojisi, bu ihtiyacı karşılamak üzere ortaya çıkan modern kontrol yöntemlerinden biridir. Bu makalede, X-ışını ile kaynak kalitesinin kontrolünün temel prensipleri, avantajları ve endüstriyel uygulamaları ele alınacaktır. Ayrıca, bu yöntemin geleneksel kontrol yöntemlerine göre sunduğu yenilikçi çözümler ve sektördeki rolü detaylı bir şekilde incelenecektir. Kaynak süreçlerinin kalitesinin artırılması, hem güvenliğin sağlanması hem de ekonomik verimliliğin artırılması açısından kritik bir öneme sahiptir. Bu bağlamda, X-ışını kullanılarak yapılan kontrollerin kaynak dayanıklılığı ve genel yapı güvenliği üzerindeki etkileri değerlendirilecektir.

İçindekiler

- X-Işını Teknolojisinin Temel İlkeleri ve Uygulamaları

- Kaynak Kalitesinin Belirlenmesinde X-Işını Yönteminin Önemi

- X-Işını Analizinde Kullanılan Ekipman ve Teknikler

- Kalite Kontrol Süreçlerinde X-Işını Kullanımında Dikkat Edilmesi Gereken Noktalar

- X-Işını ile Kaynak Kalite Kontrolü İçin En İyi Uygulamalar

- Gelecekte X-Işını Teknolojisinin Gelişimi ve Beklentiler

- Sonuçlandırmak gerekirse

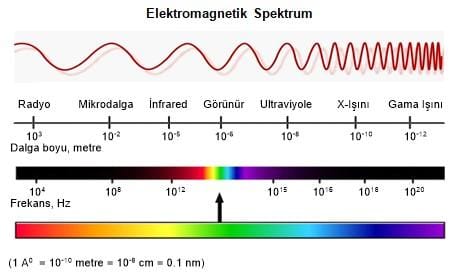

X-Işını Teknolojisinin Temel İlkeleri ve Uygulamaları

X-Işını teknolojisi, kaynak kalitesinin kontrolünde kritik bir rol oynamaktadır. Bu teknoloji, malzemelerin iç yapısını görüntüleyerek, mevcut hataları ve kusurları tanımlamakta son derece etkilidir. Bunun yanı sıra, çeşitli sektörlerde kullanılan bu yöntem, aşağıdaki avantajları sunmaktadır:

- Detaylı Görüntüleme: Malzemelerin iç yapısındaki mikro yapıları görünür hale getirir.

- Hız ve Verimlilik: Anında sonuçlar sağlar, böylece zaman tasarrufu sağlar.

- Çeşitli Uygulamalar: Otomotiv, havacılık ve inşaat sektörlerinde geniş bir kullanım alanı bulunur.

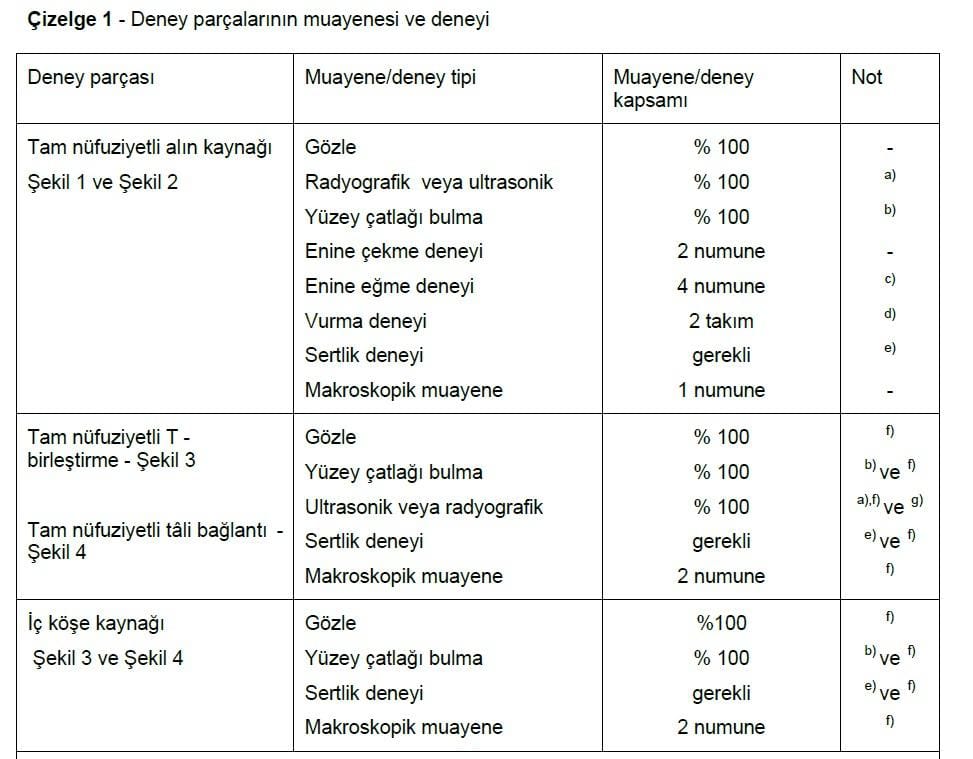

Uygulama alanlarında, X-Işını teknolojisi, kaynak yeterliliğinin yanı sıra, bileşenlerin dayanıklılığını da değerlendirir. Bu kapsamda, sağlanan verilerin analizi, kusurların tespit edilmesi ve gerektiğinde düzeltme stratejilerinin oluşturulması için son derece önemlidir. Aşağıda, X-Işını ile kaynak kalitesinin kontrolünde ele alınması gereken başlıca kriterler yer almaktadır:

| Kriter | Açıklama |

|---|---|

| Kusur Tespiti | Kaynak bölgesindeki çatlaklar ve delikler. |

| Yoğunluk Kontrolü | Malzeme yoğunluğunun doğru olup olmadığının analizi. |

| Yüzey Kalitesi | Kaynak yüzeyindeki pürüzlülük ve deformasyonlar. |

Kaynak Kalitesinin Belirlenmesinde X-Işını Yönteminin Önemi

X-ışını yöntemi, kaynak kalitesinin belirlenmesinde kritik bir rol oynamaktadır. Bu yöntem, kaynaklı birleşimlerin iç yapısının detaylı bir şekilde incelenmesine olanak tanır. Kullanılan bu teknik sayesinde, kaynak alanındaki sorunlar ve hata türleri kolayca saptanabilir. X-ışını ile yapılan kontroller, aşağıdaki gibi avantajlar sağlar:

- Yüksek Hassasiyet: İç yapısal bozukluklar, minik çatlaklar ve diğer kusurlar tespit edilebilir.

- Görsel Denetim İhtiyacını Azaltma: Metal yüzeylerin dış görünümündeki hatalar göz ardı edilse bile, içsel sorunlar gün yüzüne çıkarılabilir.

- Hızlı Ve Etkili Sonuçlar: Geleneksel yöntemlere göre daha kısa sürede sonuç elde edilir.

Kaynakların kalite kontrol sürecinde X-ışını yöntemi ile elde edilen veriler, mühendislik ve üretim süreçlerinde önemli bir referans noktası oluşturur. Kullanıcılar, bu yöntemi kullanarak minimum hata payı ile maksimum verimlilik elde edebilirler. Aşağıda X-ışını yöntemi ile yapılan kaynak kalitesi kontrolünde sık karşılaşılan sorunlar ve çözüm önerileri yer almaktadır:

| Yaygın Sorunlar | Çözüm Önerileri |

|---|---|

| Çatlaklar | Kaynak öncesi ve sonrası yüzey temizliği sağlanmalı. |

| Hava Cebleri | Uygun kaynak yönteminin seçilmesi ve hızlı hareket edilmesi gerekmektedir. |

| Düşük Abdülasyon | Kaynak parametrelerinin optimize edilmesi önerilir. |

X-Işını Analizinde Kullanılan Ekipman ve Teknikler

X-ışını analizi, kaynak kalitesinin kontrolünde kritik bir rol oynamaktadır. Bu süreçte kullanılan ekipmanlar, genellikle yüksek hassasiyet ve güvenilirlik sunan teknolojilerle donatılmıştır. Temel olarak kullanılan ekipmanlar arasında:

- X-ışını cihazları: Bu cihazlar, malzeme içindeki boşlukları, çatlakları ve diğer kusurları tespit etmek için kullanılır.

- Dedektörler: X-ışınlarını algılayarak görüntü oluşturan dedektörler, analiz sonuçlarının doğruluğunu artırır.

- Veri işleme yazılımları: Elde edilen görüntülerin analizinin yapılabilmesi için gerekli olan bu yazılımlar, verimliliği önemli ölçüde artırır.

Uygulanan teknikler arasında ise en yaygın olanları şunlardır:

- İnterferometri: Malzeme yüzeyindeki değişimleri hassas bir şekilde ölçmek için kullanılır.

- Spektral analiz: Malzeme bileşenlerini belirlemek ve bozulma kaynaklarını tespit etmek için faydalıdır.

- Görüntüleme teknikleri: X-ışınının geçişi ile oluşan görüntüler, malzeme içindeki yapıların detaylı incelenmesine olanak tanır.

| Ekipman/Teknik | Açıklama |

|---|---|

| X-ışını cihazları | Malzeme içindeki kusurları tespit eder. |

| Dedektörler | Görüntü oluşturma işleminde kritik rol oynar. |

| İnterferometri | Yüzey değişimlerini ölçer. |

| Spektral analiz | Bileşenleri ve bozulmaları belirler. |

Kalite Kontrol Süreçlerinde X-Işını Kullanımında Dikkat Edilmesi Gereken Noktalar

X-ışını teknolojisi, kaynak kalitesinin değerlendirilmesinde önemli bir araçtır; ancak, bu süreçte dikkat edilmesi gereken birkaç kritik nokta bulunmaktadır. Öncelikle, güvenlik önlemleri ihmal edilmemelidir. X-ışını ile çalışırken, operatörlerin ve çevredeki kişilerin radyasyona maruz kalmaması için uygun koruyucu donanım kullanmaları gerekmektedir. Ayrıca, doğru ekipman seçimi de bu süreçte büyük bir azami önem taşır. Kullanılacak X-ışını cihazının, malzeme kalınlığı ve türü gibi değişkenlere uygunluğu, elde edilecek görüntünün niteliğini doğrudan etkileyen faktörlerdir.

Bunun yanı sıra, veri analizi de dikkatle ele alınmalıdır. Elde edilen görüntülerin yorumlanması sırasında uzman bir ekip tarafından yapılan analizler, olası kusurların belirlenmesinde kritik rol oynar. Kullanılan yazılımlar ve bu yazılımların doğruluğu, sonuçların güvenilirliği açısından büyük önem taşır. Ayrıca, elde edilen verilerin kalite kontrol standartları ile karşılaştırılması, süreçlerin iyileştirilmesi ve hataların minimize edilmesi açısından son derece faydalıdır. Bu nedenle, X-ışını uygulamalarında sadece teknik detaylarla değil, aynı zamanda süreç yönetimi ve veri analizi ile de ilgili tüm unsurlara dikkat edilmesi gereklidir.

X-Işını ile Kaynak Kalite Kontrolü İçin En İyi Uygulamalar

X-ışını ile kaynak kalite kontrolü, üretim süreçlerinde güvenilir ve etkili bir yöntem sunar. Bu doğrultuda, söz konusu teknolojiyle elde edilen görüntülerin analizi büyük bir önem taşır. Kaynakların içindeki çatlak, delaminasyon ve diğer kusurların zamanında tespiti, ürün kalitesinin artırılması açısından kritik bir faktördür. En iyi uygulamalar arasında, kaynak yerlerinin doğru bir şekilde yerleştirilmesi, uygun X-ışını ayarlarının yapılması ve sürekli eğitimle çalışanların bilinçlendirilmesi bulunmaktadır. Bu durum, incelemelerin doğruluğunu artırarak, ilerideki sorunların önüne geçilmesini sağlar.

Ayrıca, X-ışını kontrol süreçlerinin verimliliğini artırmak için bazı önemli adımlar atılabilir. Bu adımlar aşağıda sıralanmıştır:

- Ön Hazırlık: Kontrol edilecek mamulün yüzeyinin temiz olduğundan emin olunması.

- Doğru Ekipman Seçimi: X-ışını cihazlarının doğru özelliklere sahip olmasının sağlanması.

- Kalibrasyon: Ekipmanın periyodik olarak kalibre edilmesi, sonuçların güvenilirliğini artırır.

- Veri Analizi: Elde edilen görüntülerin doğru bir şekilde yorumlanması için deneyim sahibi ekipler ile çalışılması.

Gelecekte X-Işını Teknolojisinin Gelişimi ve Beklentiler

Gelecekte X-Işını teknolojisinin gelişimi, çeşitli sektörlerde kalite kontrol süreçlerinin evrimini tetikleyecek. Özellikle malzeme bilimi, otomotiv ve inşaat gibi alanlarda, X-Işını teknolojisi daha hassas ve güvenilir analiz imkanı sunacaktır. Öncü çalışmalar, X-Işını’nın yalnızca yüzeysel inceleme değil, aynı zamanda derinlemesine analiz yapabilme yeteneğini geliştirmek için yeni yöntemler üzerinde yoğunlaşmaktadır. Bu ilerlemeler sayesinde, kaynak kalitesinin değerlendirilmesinde sağlanacak standart artışı ve hata oranlarındaki belirgin düşüş, üretim süreçlerine yönelik beklentileri tamamen değiştirebilir. Ayrıca, akıllı sensörler ve yapay zeka entegrasyonu ile X-Işını kullanılarak elde edilen verilerin analizi, daha dinamik bir sürecin kapılarını aralayacaktır.

X-Işını teknolojisinin gelecekteki uygulama potansiyeli, iş süreçlerini optimize etmek ve maliyetleri düşürmek için de değerlendirilmektedir. Gelişmiş görüntüleme ve analiz yöntemleri, özellikle aşağıdaki alanlarda etkili bir rol oynaması bekleniyor:

- Malzeme Kontrolü: Daha düşük hata oranları ile malzeme kalitesinin güvence altına alınması.

- Üretim Süreçleri: Otomasyon ve yapay zeka destekli X-Işını incelemeleri ile zaman tasarrufu sağlanması.

- Teşhis ve Onarım: X-Işını sistemlerinin, arızaların erken tespiti için kullanılması.

Sonuçlandırmak gerekirse

Sonuç olarak, X-ışınları ile kaynak kalitesinin kontrolü, modern sanayinin vazgeçilmez bir parçası haline gelmiştir. Bu yöntem, kaynak süreçlerinin güvenilirliğini artırarak, potansiyel hataların tespit edilmesine ve önlenmesine olanak tanımaktadır. X-ışını teknolojisinin sunduğu detaylı analiz imkanı, ürünlerin dayanıklılığını ve güvenliğini sağlamak amacıyla kritik bir öneme sahiptir. Ancak, bu teknolojinin etkin bir şekilde kullanılabilmesi için eğitimli personel ve doğru ekipman gerekmektedir. Gelecekte, X-ışını ile kaynak kalitesinin kontrolünün daha da yaygınlaşması ve geliştirilmesi, sanayi sektöründe yüksek standartların korunmasına katkıda bulunacaktır. Bu nedenle, tüm ilgili tarafların bu konuda sürekli olarak bilgi ve becerilerini güncellemeleri önem taşımaktadır.