Penetrant Testi ve Kaynak Hataları: Uygulamalı Örnekler

Penetrant Testi ve Kaynak Hataları: Uygulamalı Örnekler

Sanayi ve mühendislik dünyasında, güvenilirlik ve kalite her zamankinden daha fazla önem kazanmıştır. Özellikle kaynaklı bağlantıların, yapısal bütünlüğü sağlama konusundaki rolü, modern üretim süreçlerinin temel taşlarından birini oluşturmaktadır. Ancak, kaynak hataları, kalitenin düşmesine ve potansiyel tehlikelere yol açabilecek ciddi sorunlara zemin hazırlayabilir. İşte bu noktada penetrant testi devreye giriyor. Kaynak hatalarının belirlenmesinde kritik bir araç olan penetrant testi, tüm endüstrilerde yaygın olarak kullanılan bir muayene yöntemidir. Bu makalede, penetrant testinin temellerine ve uygulamalarına dair kapsamlı bir bakış sunarak, çeşitli kaynak hatalarının örnekleri üzerinden bu testin önemini ve etkisini keşfedeceğiz. Gerçek hayattan alınmış örnekler aracılığıyla, kalite kontrol süreçlerinde penetrant testinin sağladığı avantajları ve kaynak hatalarının nasıl tespit edilebileceğini gözler önüne sereceğiz.

Penetrant Testi ile Kaynak Hatalarının Belirlenmesi

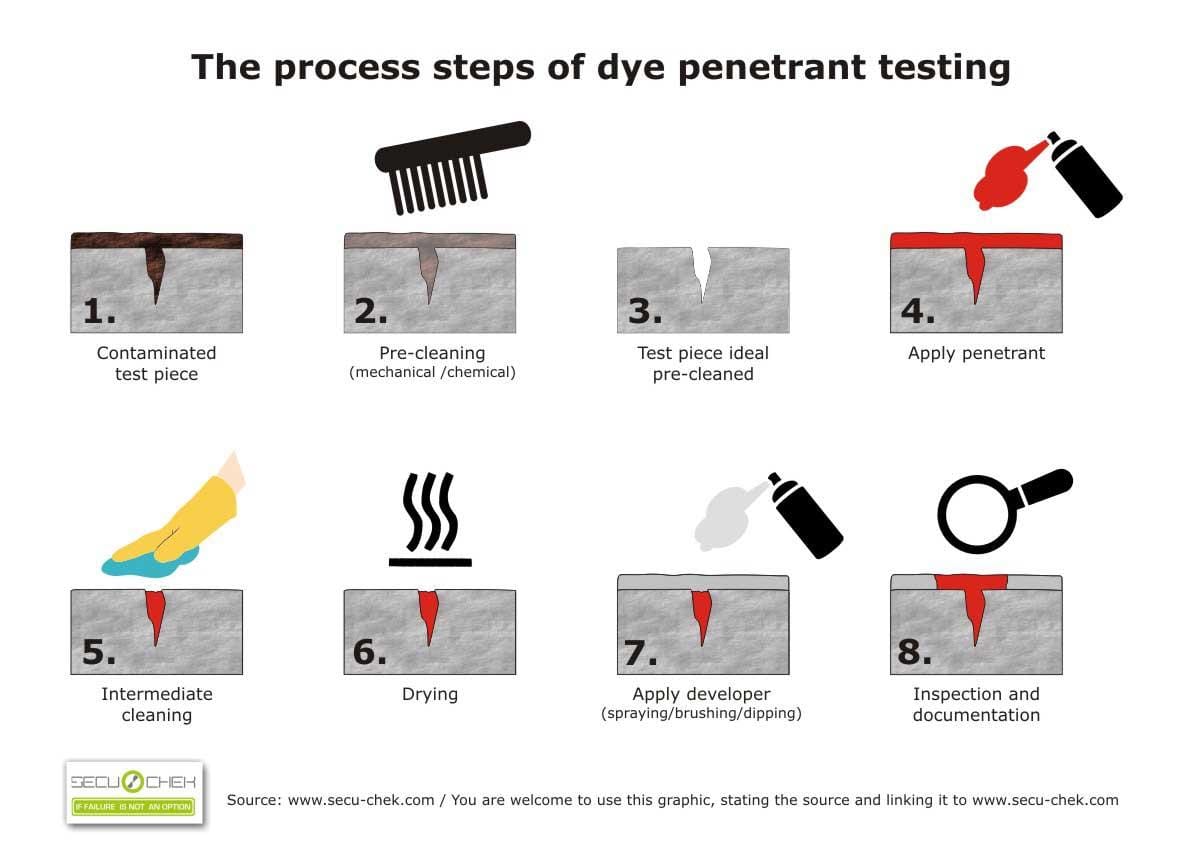

Penetrant testi, kaynak hatalarının tespiti için oldukça etkili bir yöntemdir. Bu test, yüzeyin gözeneklerine ve yüzey altındaki çatlaklara sızan bir sıvı penetran kullanarak, kaynak işlemleri sırasında oluşan hataların belirlenmesini sağlar. Uygulama sırasında, genellikle aşağıdaki adımlar izlenir:

- Yüzey Temizliği: Test edilecek alanın temizlenmesi, penetranın etkinliğini artırır.

- Sızdırmazlık Sağlama: Penetranın yüzeye iyi bir şekilde nüfuz edebilmesi için uygun bir zaman aralığı beklenir.

- Görselleştirme: Penetranın yüzeyde yarattığı etki, uygun bir geliştirici ajan ile ortaya çıkarılır.

Kaynak hatalarını belirlemek için penetrant testi, özellikle hassas parçalarda kritik bir rol oynamaktadır. Uygulamalı örneklerde, genelde kaynak dikişleri üzerindeki yüzey çatlakları, porozite ve eksik kaynak gibi sorunlar, bu yöntemle rahatlıkla tespit edilebilmektedir. Aşağıdaki tabloda, penetrant testi ile sıklıkla görülen kaynak hatalarını ve bu hataların olası sonuçlarını bulabilirsiniz:

| Kaynak Hatası | Olası Sonuçlar |

|---|---|

| Çatlaklar | Yapısal bütünlüğün kaybı |

| Porozite | Sıcaklık ve basınç dayanımının azalması |

| Eksik kaynak | Aşırı yük altında kırılma riski |

Uygulamalı Örneklerle Kaynak Hatalarının Analizi

Kaynak hatalarının analizi, endüstriyel uygulamalarda güvenlik ve kalite standartlarını sağlamak için kritik bir süreçtir. Penetrant testi, yüzey hatalarını tespit etmede etkili bir yöntem olarak öne çıkar ve bu süreçte karşılaşılan hataların anlaşılması, düzeltici önlemlerin alınmasını kolaylaştırır. Örneğin, bir borunun kaynağında tespit edilen kırılma, çoğu zaman kaynak işlemi sırasında uygulanan yanlış teknikler veya malzeme uyumsuzluğundan kaynaklanabilir. Bu tür hataların etkili bir şekilde belirlenmesi, sadece yüzeysel inceleme ile değil, aynı zamanda penetrant sıvıların doğru uygulanmasıyla da mümkündür.

Bir diğer örnek ise, çatlakların varlığıdır. Bu hatalar mümkün olduğunca erken tespit edilmezse, büyük yapısal sorunlara yol açabilir. Aşağıda, penetrant testi ile tespit edilen bazı yaygın kaynak hatalarını ve bu hataların olası nedenlerini gösteren bir tablo bulabilirsiniz:

| Hata Türü | Olası Nedenler |

|---|---|

| Çatlak | Yanlış sıcaklık kontrolü, aşırı gerginlik |

| Kırılma | Malzeme uyumsuzluğu, yetersiz kaynak işlemi |

| Delik | Yetersiz dolgu, hava kabarcıkları |

Hata Türleri ve Tespit Yöntemleri Üzerine Derinlemesine İnceleme

Kaynak işlemleri, metal birleşimlerinin dayanıklılığını sağlamak için kritik bir aşamadır. Ancak, her kaynak sürecinde çeşitli hatalar ortaya çıkabilir. Bu hatalar genellikle geçiş hataları, çatlaklar, eksik dolgu, ve burulma gibi çeşitli biçimlerde kendini gösterir. Bu tür hataların tespit edilmesi, kaynak yapılan alanlarda yapılacak penetrant testleri ile mümkün olmaktadır. Penetrant testleri, yüzeydeki açık hataları belirlemek için kullanılan etkili bir yöntemdir. Bu yöntemde, kaynak yüzeyine özel bir sıvı uygulanır ve bu sıvının yüzeydeki çatlaklara veya gözeneklere nüfuz etmesi sağlanır. Ardından, yüzey uygun bir geliştirme kimyasalı ile işleme alınarak, potansiyel hatalar belirgin hale gelir.

Aşağıdaki tablo, kaynak işlemlerinde yaygın olarak karşılaşılan hata türlerini ve penetrant testleri ile bu hataların nasıl tespit edilebileceğini özetlemektedir:

| Hata Türü | Tespit Yöntemi |

|---|---|

| Geçiş Hataları | Yüzey penetrant testleri |

| Çatlaklar | Geliştirici ile kontrol |

| Eksik Dolgu | Gözlem ve penetrant müdahalesi |

| Burulma | Ultrasonik test |

Sonuç olarak, penetrant testleri, kaynak işlemleri sırasında ortaya çıkabilecek hataları etkili bir şekilde tespit etmenin yanı sıra, üretim sürecinin kalitesini artırmak için kritik bir rol oynamaktadır. Bu testlerin düzenli olarak uygulanması, potansiyel yapısal problemleri erken tespit ederek, iş güvenliğini ve kaynak kalitesini yükseltmektedir.

Kaynak Kalitesini Arttırmak İçin Uygulanan En İyi Uygulamalar

Kaynak kalitesini arttırmak için çeşitli uygulamalar devreye sokulabilir. Bu uygulamaların başında, malzeme seçiminden kaynak yöntemi belirlemeye kadar geniş bir yelpaze yer alır. Ayrıca, kaynak işlemi sırasında kullanılan ekipmanların düzenli bakımı ve kalibrasyonu da büyük önem taşımaktadır. Önerilen en iyi uygulamalardan bazıları şunlardır:

- Malzeme Seçimi: Kullanılacak malzemelerin kalite standartlarına uygun olması, kaynak kalitesini doğrudan etkiler.

- Eğitim ve Sertifikasyon: Kaynakçıların eğitim alması ve sertifikasyon sürecinden geçmesi, hataların en aza indirilmesini sağlar.

- Yüzey Hazırlığı: Kaynak öncesi yüzeylerin doğru bir şekilde hazırlanması, kaynak banyosunun kalitesini arttırır.

- Yüksek İlkeli Denetim: Sürekli olarak kaynak sürecinin izlenmesi ve denetlenmesi, hata oluşmadan önlem almayı mümkün kılar.

Uygulanan en iyi yöntemlerle kaynak işleminin kalitesini artırmak, özellikle penetrant testi gibi yöntemlerle başarı ile desteklenmektedir. Penetrant testi sonrası oluşan hata analizleri, şu şekilde özetlenebilir:

| Hata Türü | Açıklama | Önlem |

|---|---|---|

| Yüzey Yıpranması | Malzemenin yüzeyinde görülen aşınmalar. | Yüzey hazırlığına özen göstermek. |

| Havşa Farklılıkları | Dik açıdan kaynak yapılan alanlarda oluşan hatalar. | Kaynak açısının doğru ayarlanması. |

| Kirlenme | Kaynak öncesi yüzeyde kalıntıların bulunması. | Temizlik ve yüzey hazırlığı sürecinin titizlikle yapılması. |

Wrapping Up

Sonuç olarak, penetrant testlerinin ve kaynak hatalarının derinliklerine inmek, malzeme güvenliği ve yapısal bütünlük açısından son derece kritik bir adım olarak karşımıza çıkıyor. Uygulamalı örnekler üzerinden elde edilen veriler, bu analizlerin yalnızca teorik bilgi ile değil, aynı zamanda pratik deneyimle de desteklendiğini göstermektedir. Kaynak hatalarının tespiti ve giderilmesi, gelecekte daha dayanıklı ve güvenli yapılar inşa etmemize olanak tanırken, penetrant testlerinin önemi de her geçen gün daha fazla ortaya çıkıyor. Her bir test ve sonuç, mühendislik uygulamalarında birer ders niteliğindedir. Bu yazı ile, okuyucularımızın penetrant testlerinin inceliklerini ve kaynak hatalarının nasıl belirleneceğini daha iyi anlamalarına yardımcı olmayı umuyoruz. Unutulmamalıdır ki, her hatadan öğrenilen derin dersler, daha sağlam bir gelecek inşa etmenin temel taşlarını oluşturur. Güvenli bir çalışma ortamı için bilgi ve deneyimlerimizi paylaşmaya devam edelim.