Penetrant Testi Nasıl Yapılır? Detaylı Kılavuz

Penetrant Testi Nasıl Yapılır? Detaylı Kılavuz

Endüstriyel dünyada, malzeme kalitesi ve güvenilirliği her zamankinden daha fazla önem kazanmaktadır. Özellikle metal ve diğer katı yüzeylerde meydana gelebilecek yüzey hatalarının tespiti, hem üretim sürecinin verimliliğini artırmakta hem de son kullanıcı güvenliğini sağlamaktadır. Bu bağlamda, penetrant testi; gizli çatlakları, delikleri ve diğer yüzey kusurlarını tespit etmek için kullanılan etkili bir non-destruktif test yöntemidir. Peki, penetrant testi nasıl yapılır? Hangi adımlar izlenmeli, hangi malzemeler gereklidir ve en iyi sonuçlar nasıl elde edilir? Bu makalede, penetrant testinin detaylarına inilerek, uygulama aşamaları ve genel ipuçlarıyla birlikte kapsamlı bir kılavuz sunulacaktır. Hazırsanız, bu önemli testi adım adım keşfetmeye başlayalım!

Penetrant Testi Nedir ve Neden Yapılır?

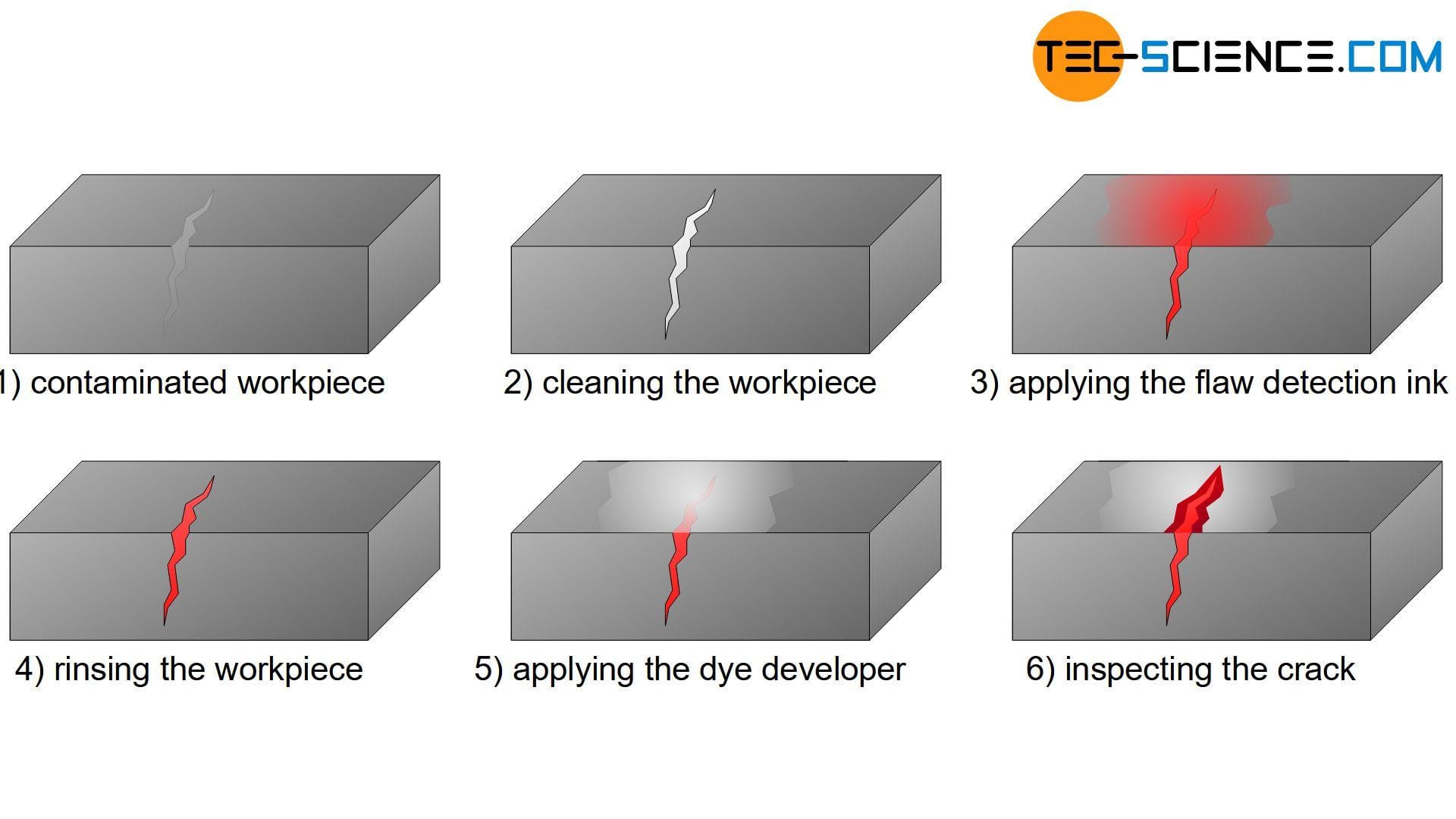

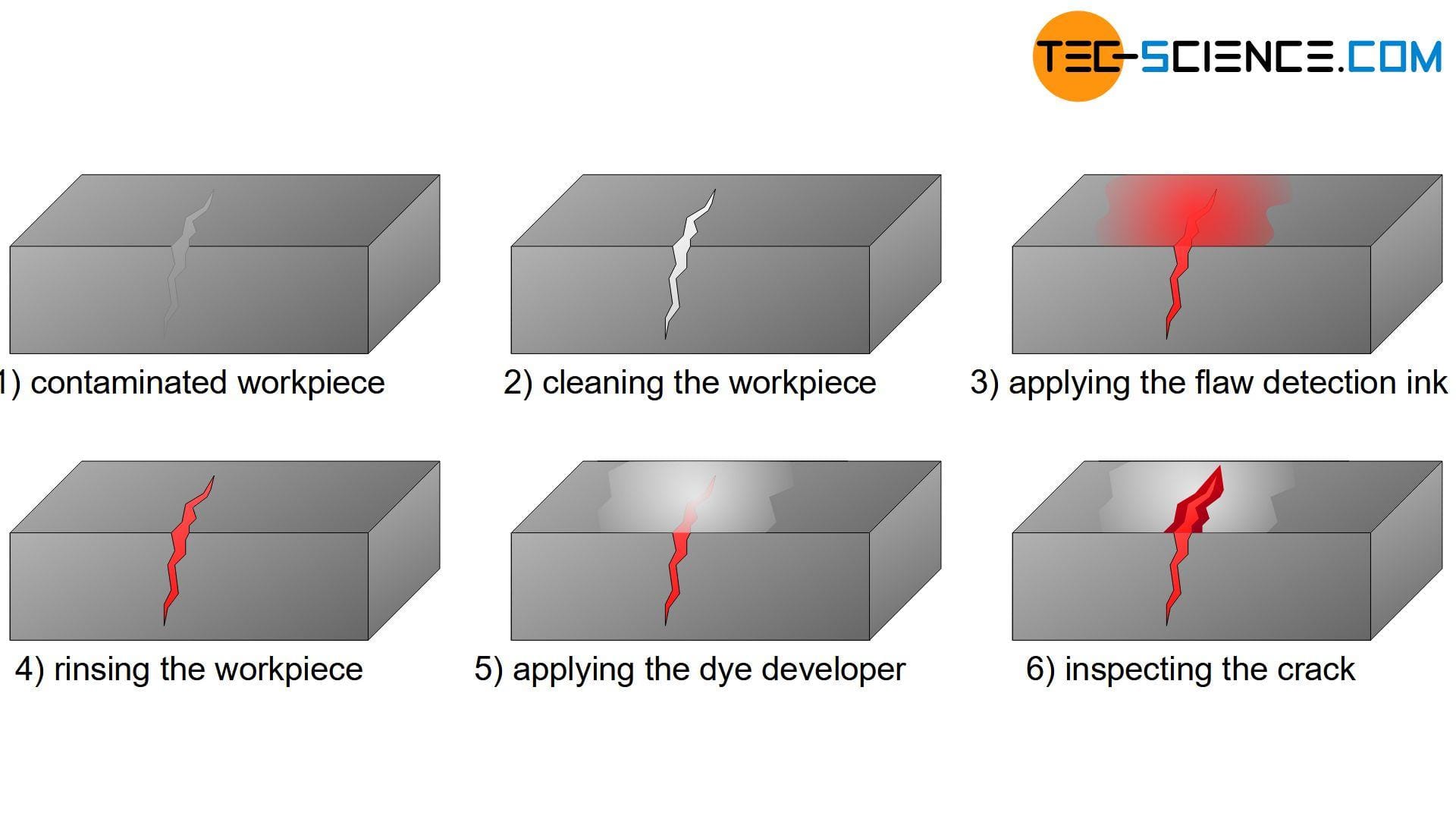

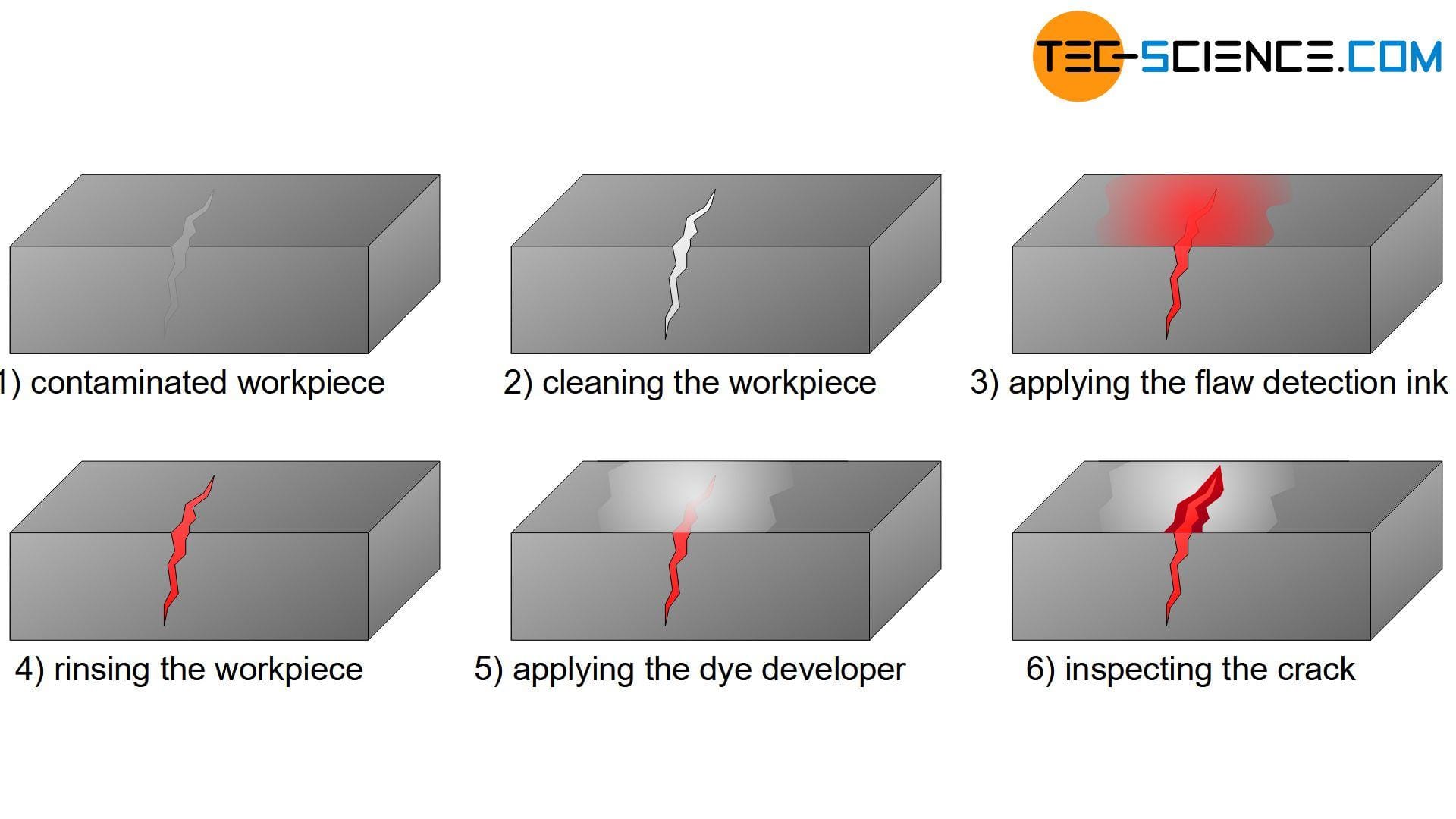

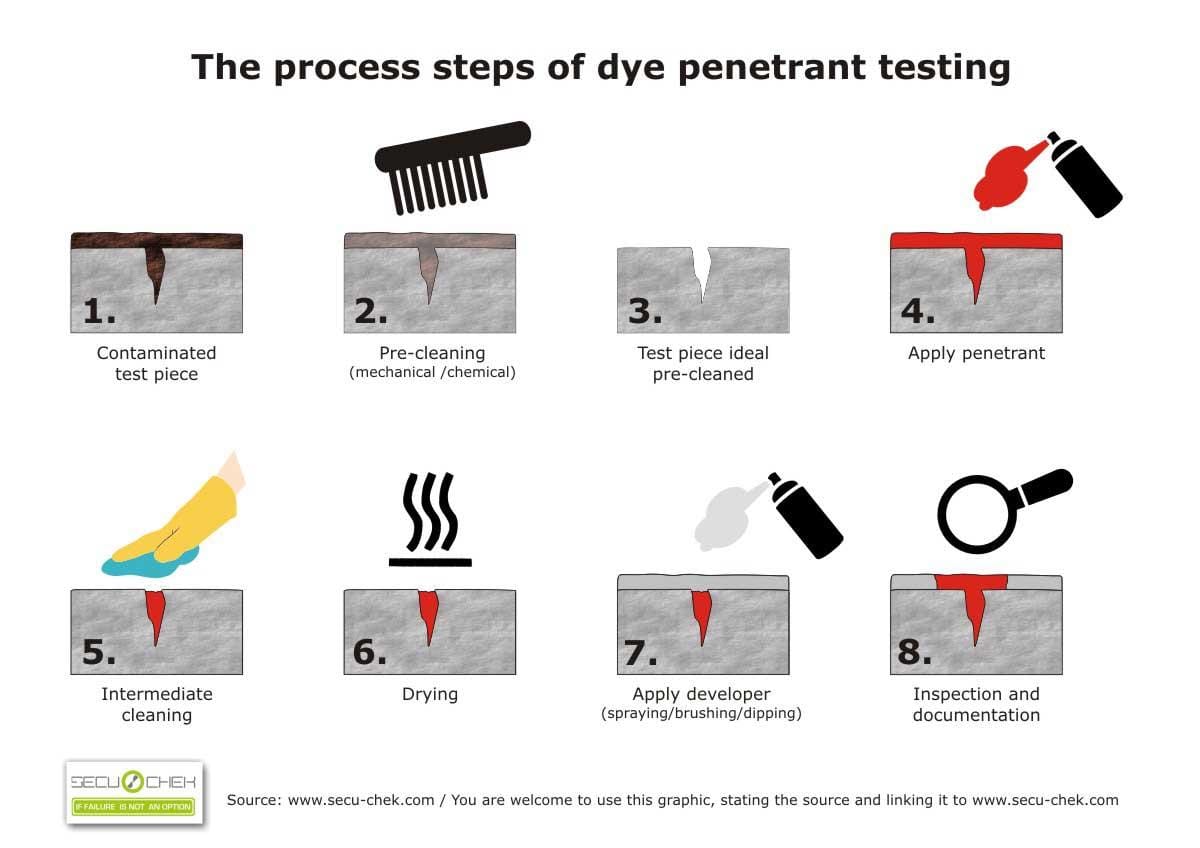

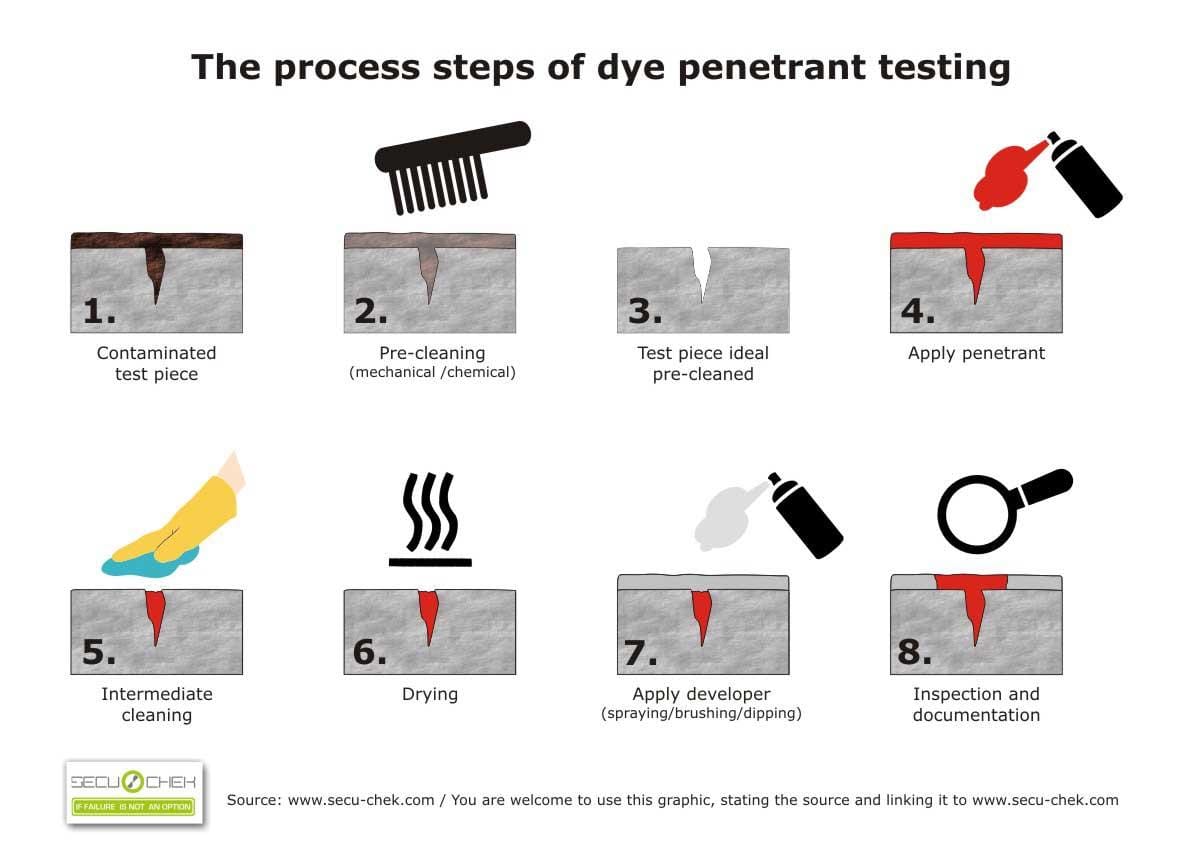

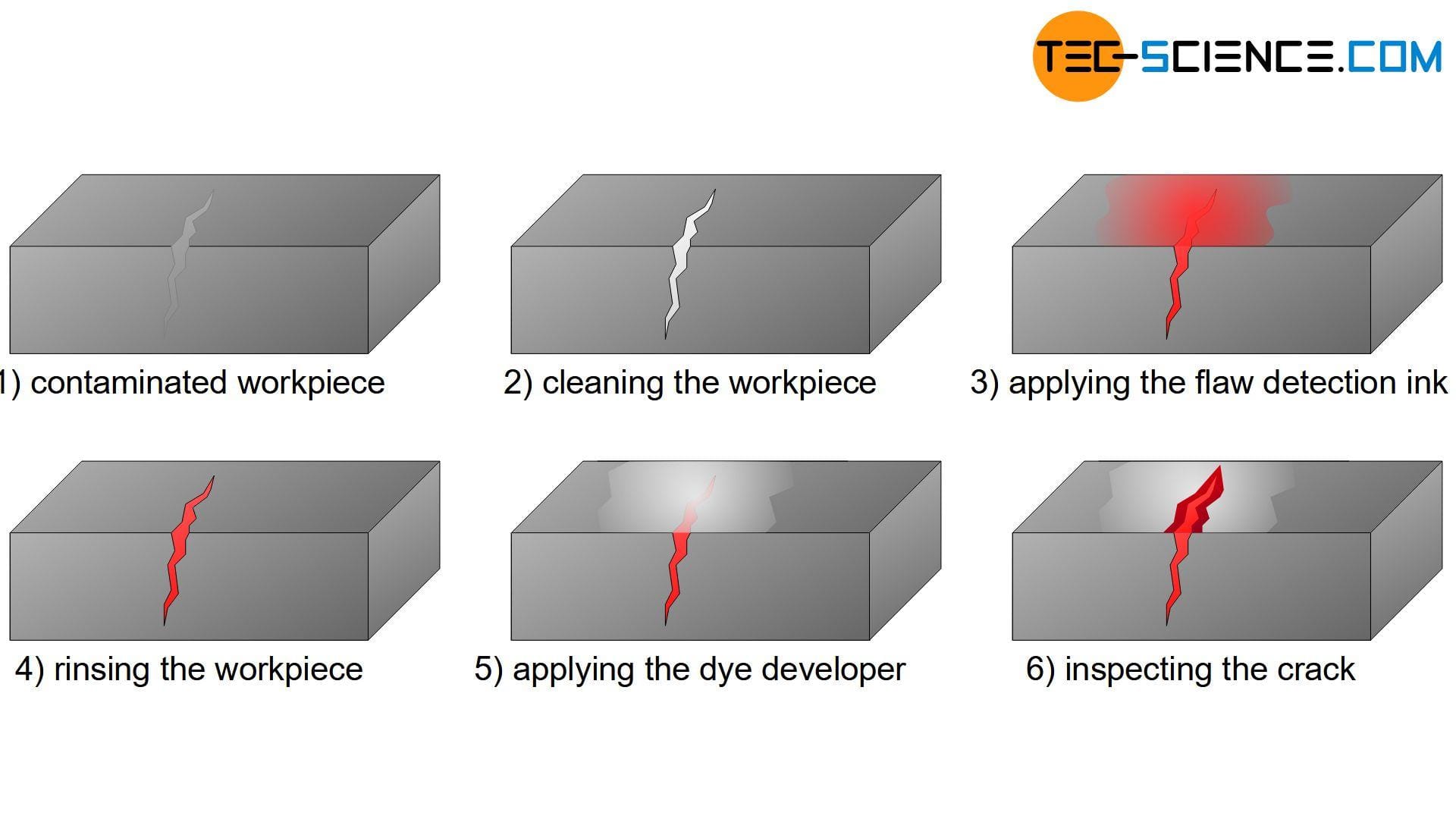

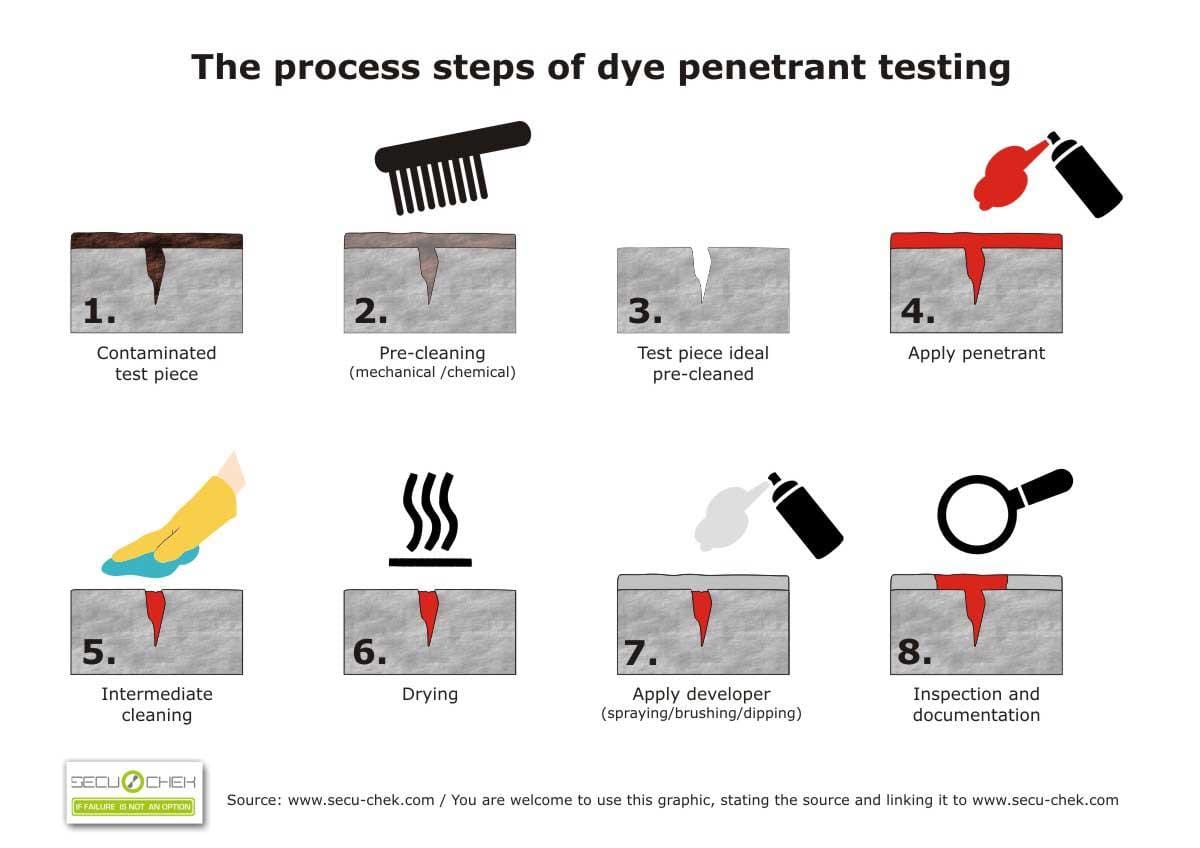

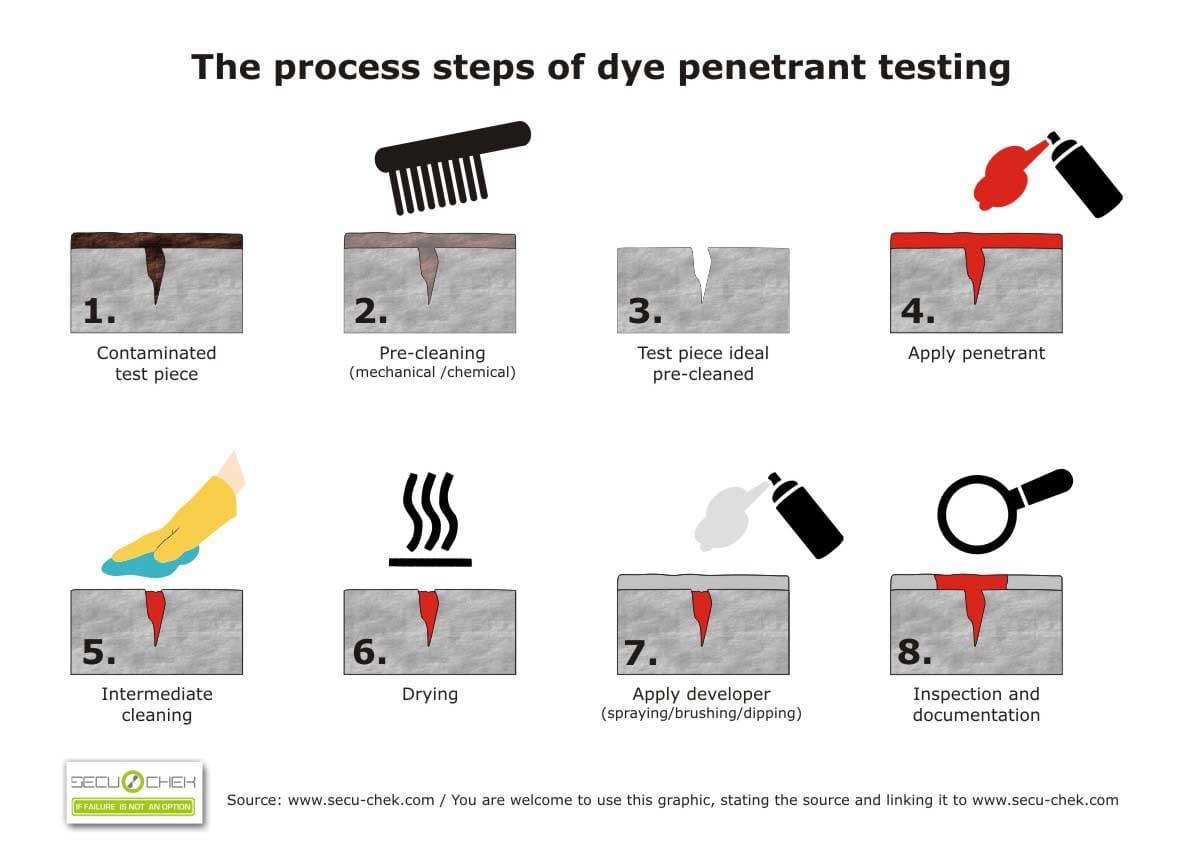

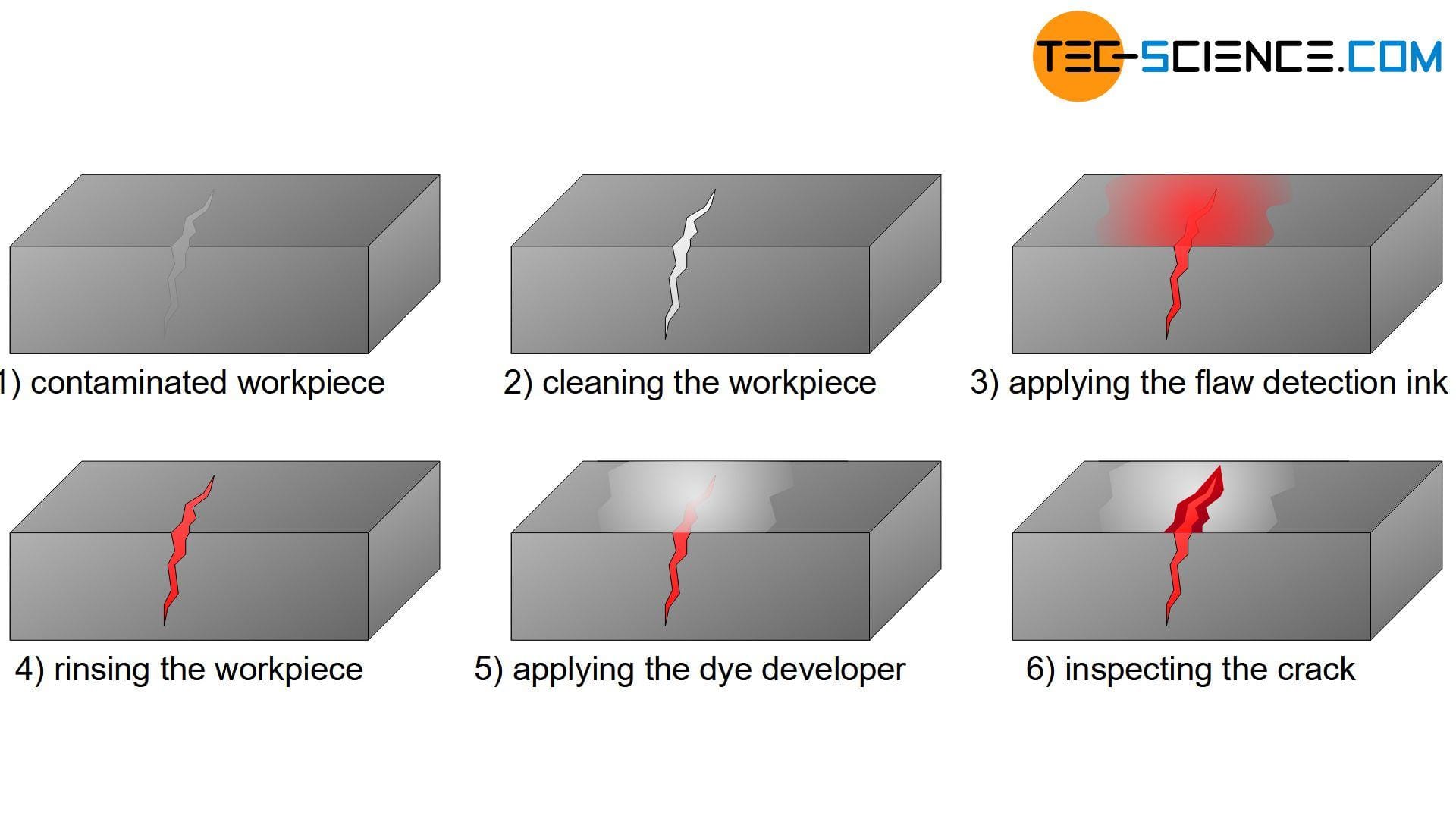

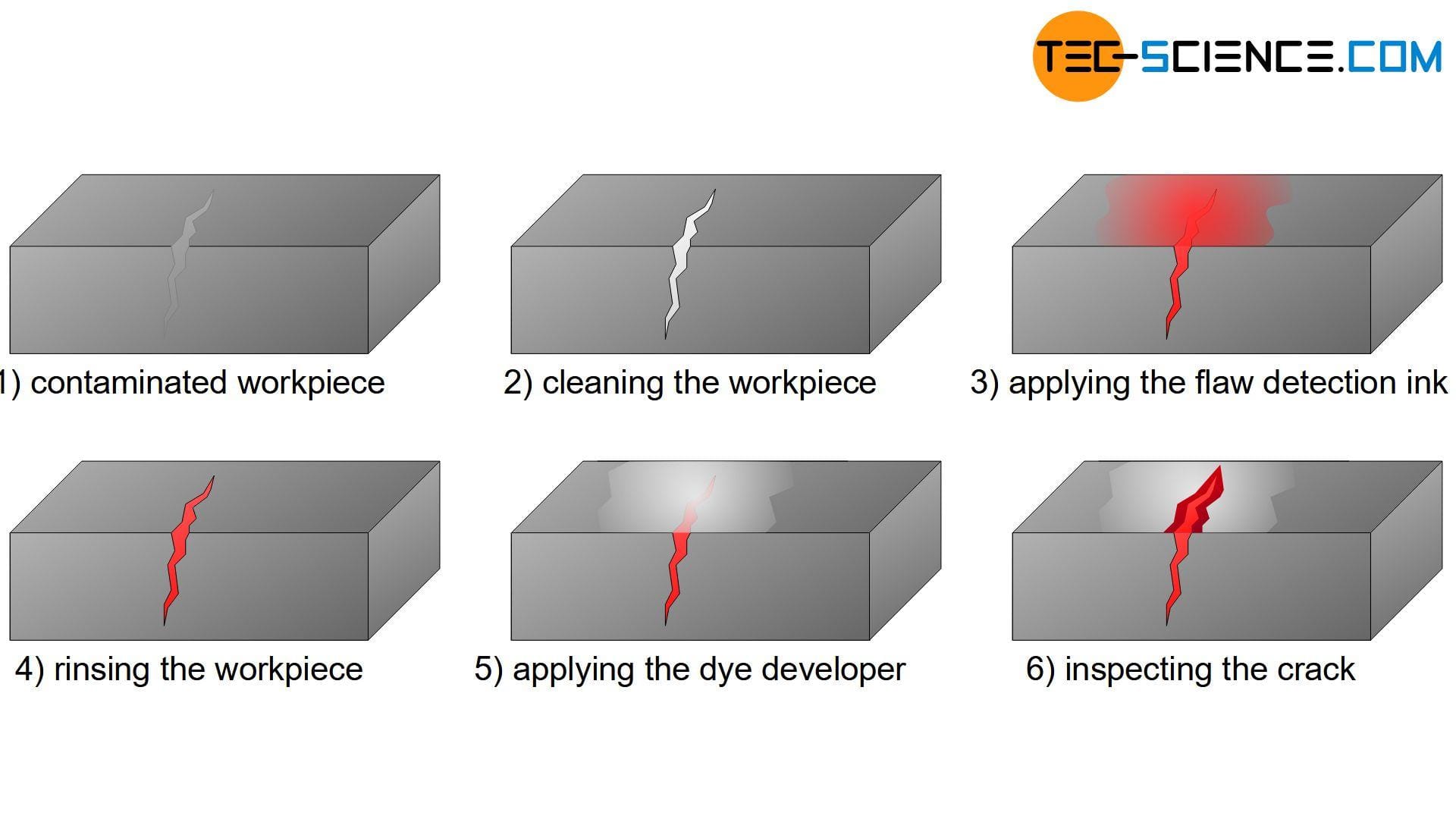

Penetrant testi, yüzeydeki çatlaklar, gözenekler ve diğer yüzey kırılma kusurlarını tespit etmek amacıyla kullanılan bir non-destructive testing (NDT) yöntemi olarak tanımlanabilir. Bu işlem, özel bir sıvının kapiler kuvvetler aracılığıyla kusurlara nüfuz etmesini sağlayarak, geleneksel yöntemlere oranla daha hızlı ve maliyet etkin bir çözüm sunar. Test öncesi yüzeyin temizlenmesi, yağ, kir ve su gibi kirleticilerden arındırılması son derece önemlidir; aksi halde penetran sıvısının etkisi azalır. Aşama aşama uygulanan işlem şöyle özetlenebilir:

- Yüzey Hazırlığı: Yüzeyin temizlenmesi ve pürüzsüz hale getirilmesi.

- Penetran Uygulama: Özel sıvının yüzeye uygulanması ve belirli bir süre bekletilmesi.

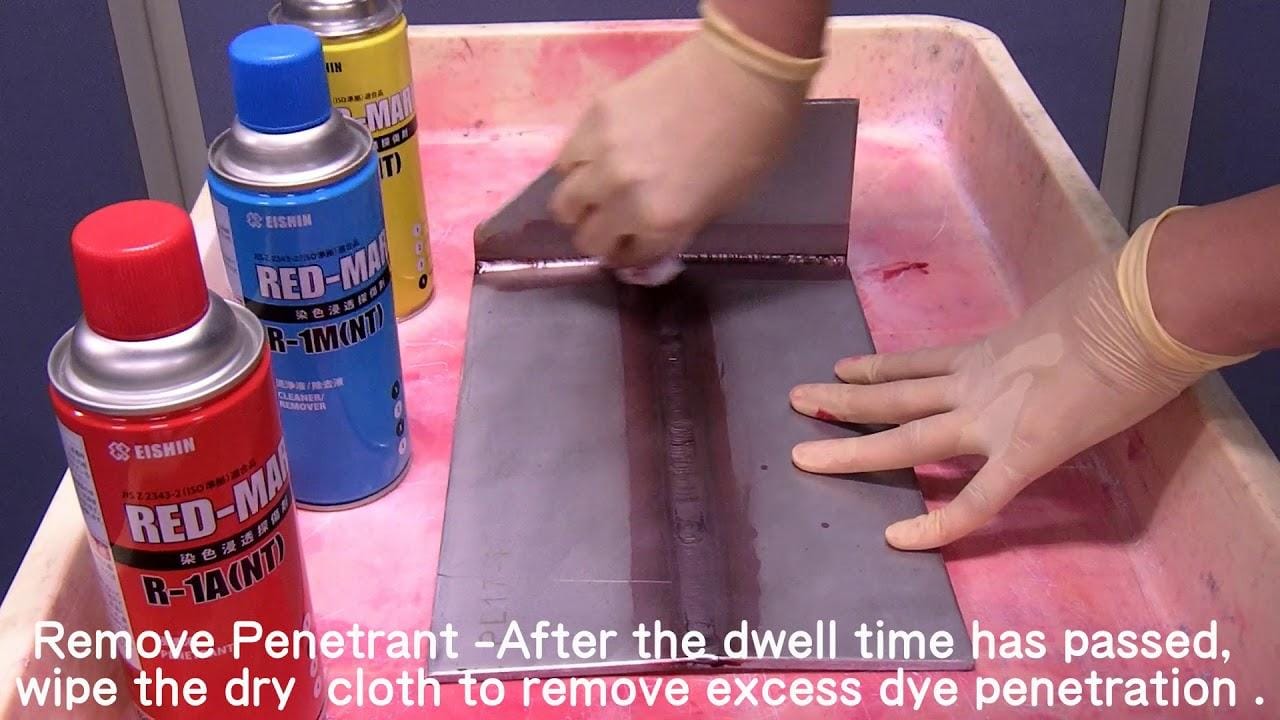

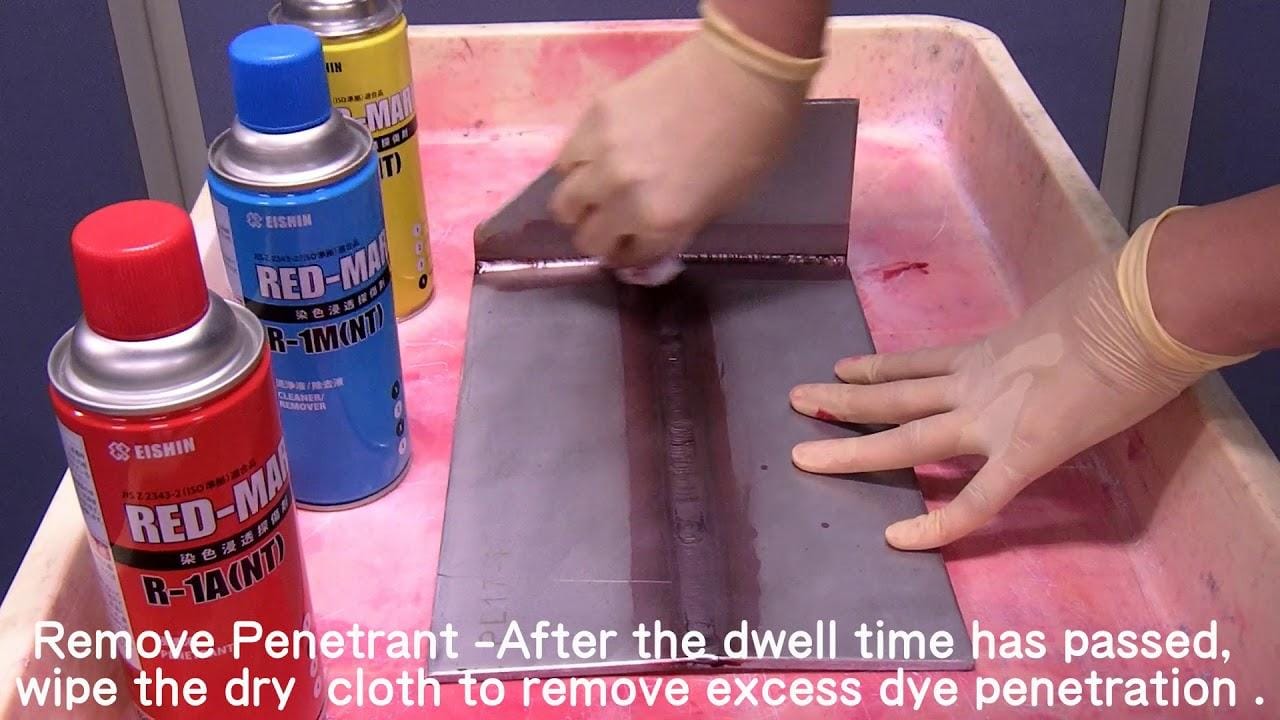

- Fazla Sıvının Temizlenmesi: Yüzeyden penetran sıvısının bir kısmının temizlenmesi.

- Geliştirici Uygulama: Sıvının kusurlarda yoğunlaşmasını sağlamak için geliştiricinin uygulanması.

- Gözlem: Yüzeyde belirginleşen kusurların incelenmesi.

Bu yöntem, genellikle metal, plastik ve seramik gibi malzemelerin muayenesinde yaygın olarak tercih edilmektedir. Penetrant testinin avantajları arasında hızlı sonuç alma, geniş alanları tek seferde test edebilme ve düşük maliyet gibi özellikler bulunmaktadır. Yüzeyde göze çarpan herhangi bir çatlak veya kusur, güvenlik açısından kritik olan inşaat ve mühendislik uygulamaları için zamanında tespit edilerek, olası arızaların önüne geçilmesine yardımcı olur. Aşağıda penetrant testinin bazı önemli avantajları listelenmiştir:

- Hızlı ve etkili test imkanı.

- Uygulama alanında büyük esneklik.

- Düşük maliyetli çözüm.

- Çalışma güvenliğini artırma.

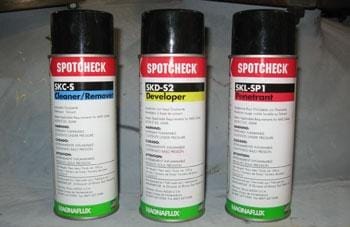

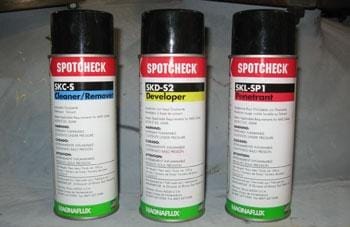

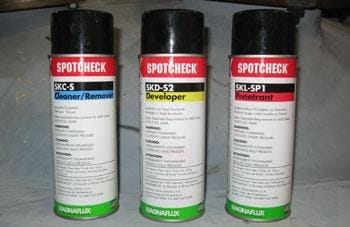

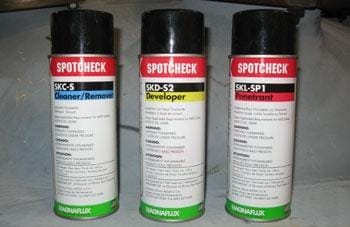

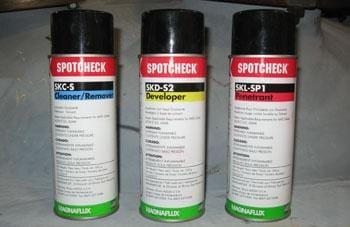

Uygun Malzeme ve Ekipman Seçimi

Penetrant testi uygulamalarında kullanılacak malzeme ve ekipmanların doğru seçimi, testin başarısı için kritik bir öneme sahiptir. İlk olarak, penetrant madde seçerken, yüzeyin tipine ve testin gereksinimlerine uygun bir ürün tercih edilmelidir. Genel olarak, su bazlı ve yağ bazlı penetrantlar arasında seçim yapabilirsiniz. Her iki tür de farklı avantajlar sunar. Su bazlı penetrantlar genellikle daha kolay temizlenirken, yağ bazlı olanlar daha derin içine nüfuz edebilir. Bunun yanı sıra, temizleme maddeleri de testin başarılı sonuç vermesi için büyük önem taşır; uygun bir temizleyici seçimi, yüzeydeki kalıntıların giderilmesini sağlar ve penetrantın düzgün bir şekilde emilmesine olanak tanır.

Bunun yanı sıra, penetrant testi sırasında kullanılacak güvenlik ekipmanları da göz önünde bulundurulmalıdır. Test esnasında, çalışanların güvenliğini sağlamak için aşağıdaki ekipmanların temin edilmesi önerilir:

- Koruyucu eldivenler: Kimyasallara karşı korunma sağlar.

- Koruyucu gözlükler: Gözlerinizi kimyasallardan korur.

- Solunum maskeleri: Zararlı buharlardan korunmak için gerekli olabilir.

Testin uygulanacağı alanda ekipmanların düzenli bir şekilde yerleştirilmesi, işlemlerin daha verimli ilerlemesini sağlayacaktır.

Test Süreci: Adım Adım Rehber

Penetrant testi süreci dikkatli bir planlama ve uygulama gerektirir. Her şeyden önce, uygun bir test alanı seçilmeli ve bu alanın iyi bir aydınlatmaya sahip olması sağlanmalıdır. Test sürecinin güvenli ve etkili olması için gerekli olan malzemeler hazır bulundurulmalıdır. Bu malzemeler arasında; penetrant sıvıları, temizleme çözümleri, geliştirici maddeler ve gerektiğinde koruyucu giysiler yer alır. Uygulamada dikkat edilmesi gereken bazı adımlar şunlardır:

- Hazırlık: Test edilecek yüzeyin temizlenmesi.

- Uygulama: Penetrant sıvısının eşit bir şekilde uygulanması.

- Bekleme Süresi: Penetrantın yüzeyde kalması için gerekli süre.

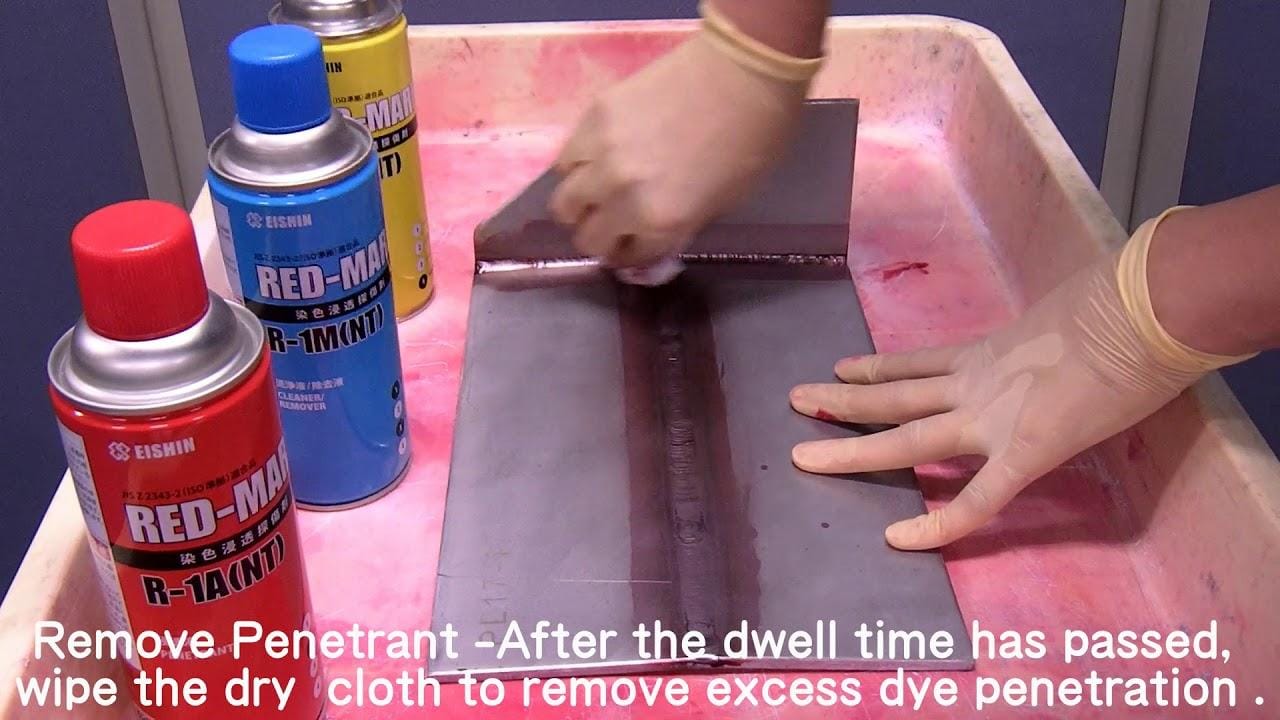

- Temizlik: Fazla penetrantın temizlenmesi.

- Geliştirme: Geliştirici madde uygulaması.

- Değerlendirme: İlgili sonuçların gözlemlenmesi.

Test sürecinin her aşamasında dikkatli olunması gereken hususlar bulunmaktadır. Özellikle, sıvıların doğru bir şekilde uygulanması ve bekleme sürelerinin titizlikle takip edilmesi gereklidir. Ayrıca, penetrant testinin sonuçları açısından kritik olan, uygulama sırasında çevresel koşullara ve yüzeyin özelliklerine dikkat edilmesi önemlidir. Aşağıda, penetrant testinin aşamalarının özetini bulabilirsiniz:

| Aşama | Açıklama |

|---|---|

| Hazırlık | Yüzeyin temizlenmesi ve düzgün bir hale getirilmesi. |

| Uygulama | Pul sıvısının yüzeye dengeli bir şekilde yayılması. |

| Değerlendirme | Yüzeydeki lekelerin ve kusurların tespiti. |

Sonuçların Değerlendirilmesi ve Raporlama Teknikleri

Sonuçların değerlendirilmesi, penetrant testlerinin etkinliğini ve doğruluğunu belirlemede kritik bir aşamadır. Test sonucunda elde edilen verilerin analizi, muayene edilen malzemenin durumu hakkında net bir bilgi sunar. Aşağıda sonuçları değerlendirirken dikkate alınması gereken bazı faktörler sıralanmıştır:

- Görsel İnceleme: Penetrant test sonucu yüzeyde oluşan lekeler ve belirgin hatalar dikkatle incelenmelidir.

- Hata Boyutu: Tespit edilen hataların boyutları, standartlarla kıyaslanarak değerlendirilmelidir.

- Yüzey Kalitesi: Test edilen yüzeyin temizliği ve düzgünlüğü, sonuçların güvenilirliğini etkiler.

Sonuçların raporlanması, tüm bulguların sistematik bir şekilde kayıt edilmesi anlamına gelir. Rapor, ilgili taraflara en iyi şekilde bilgi iletmek için belirli bir formatta hazırlanmalıdır. Aşağıdaki tablo, penetrant test sonuçlarının raporlanmasında kullanılabilecek temel başlıkları göstermektedir:

| Başlık | Açıklama |

|---|---|

| Test Tarihi | Testin uygulandığı tarih bilgisi. |

| Test Yöntemi | Kullanılan penetrant test metodu hakkında bilgi. |

| Sonuçlar | Belirlenen hataların listesi ve sınıflandırılması. |

| Tavsiyeler | Gerekli onarımlar veya iyileştirmeler için öneriler. |

In Conclusion

Sonuç olarak, penetrant testleri, malzeme hatalarını tespit etmenin ve kalitenizi artırmanın etkili bir yoludur. Yukarıda detaylandırılan adımlar ve ipuçlarıyla, uygulamanızı hem daha güvenilir hem de etkili hale getirebilirsiniz. Unutmayın ki, bu testin doğru bir şekilde yapılması, yalnızca kalite kontrol süreçlerinizi güçlendirmekle kalmaz, aynı zamanda güvenliği de artırır. Artık penetrant testlerinin inceliklerine dair daha derin bir anlayışa sahipsiniz. Uygulamalarınızda başarılar dileriz! Herhangi bir sorunuz olursa, bizlerle iletişime geçmekten çekinmeyin. Sağlıklı ve güvenli çalışmalar dileriz!