Penetrant Testi ile Tahribatsız Muayene Yöntemlerinin Karşılaştırması

Giriş:

Endüstriyel süreçlerin güvenliği ve verimliliği, malzeme kalitesinin titizlikle değerlendirilmesine dayanır. Bu değerlendirme yöntemleri arasında, tahribatsız muayene yöntemleri, sanayi uygulamalarında kritik bir rol oynamaktadır. Özellikle penetrant testleri, yüzeydeki ince çatlakları ve kusurları ortaya çıkarmada sıklıkla tercih edilen bir teknik olmuştur. Ancak, bu yöntemin etkinliği, diğer tahribatsız muayene yöntemleri ile karşılaştırıldığında daha iyi anlaşılabilir. Bu makalede, penetrant testlerin mekanizması, avantajları ve dezavantajları ile birlikte, alternatif tahribatsız muayene yöntemleriyle ilişkisi incelenecektir. Okuyucular, bu yöntemlerin hangi koşullarda ve hangi alanlarda daha etkili olduğunu keşfederek, endüstriyel uygulamalarında daha bilinçli seçimler yapma imkanı bulacaklardır. Tahribatsız muayene dünyasında gerçekleştirilecek bu derinlemesine inceleme, malzeme güvenliği konusundaki bilgilerimizi derinleştirerek, kaliteli üretim süreçlerinin temellerini sağlamlaştırmaya yardımcı olacaktır.

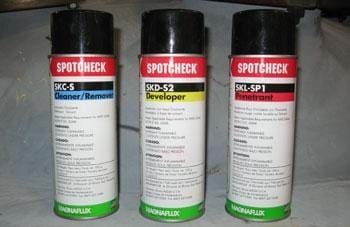

Penetrant Testi: Temel Prensipler ve Uygulama Alanları

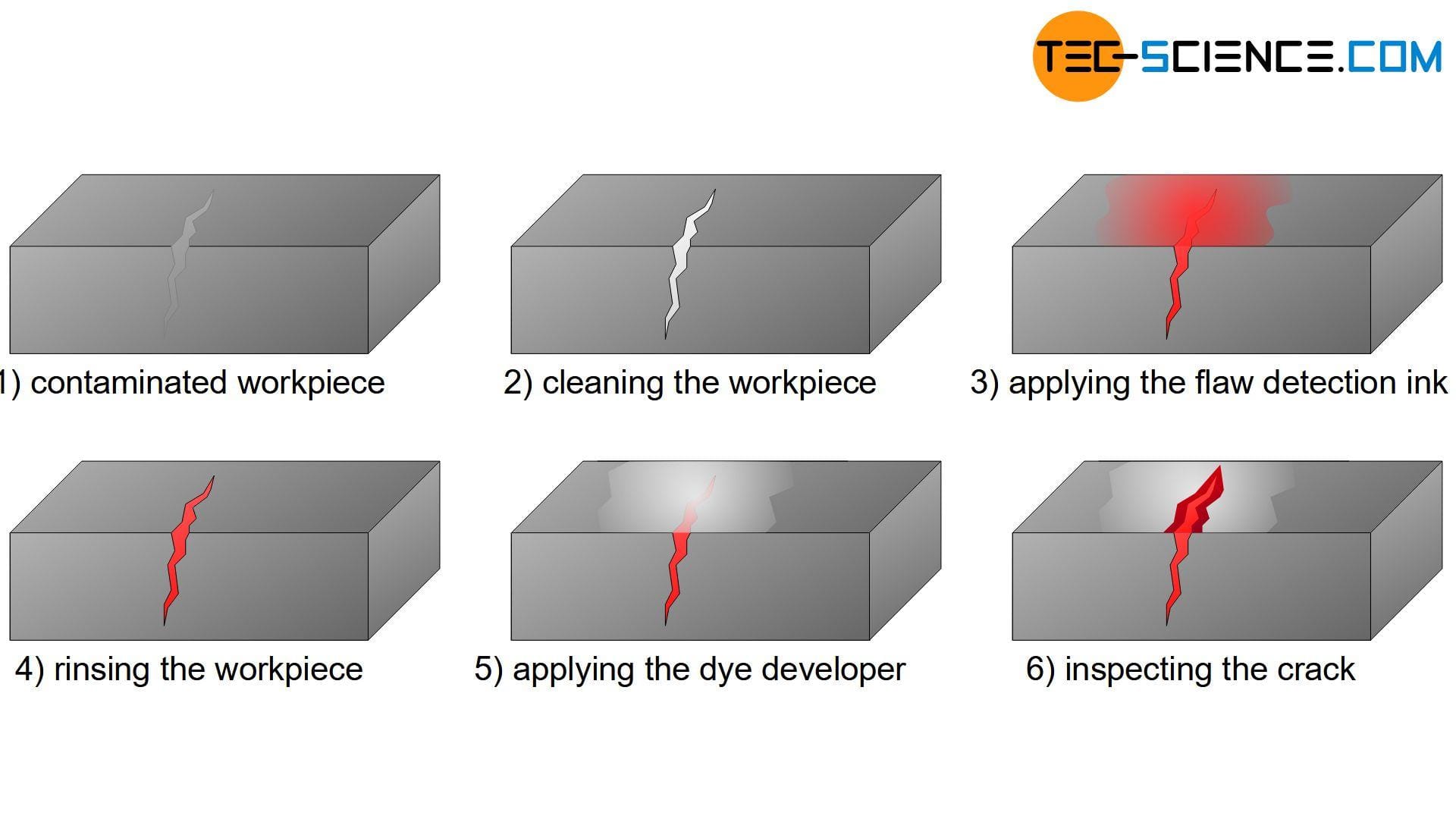

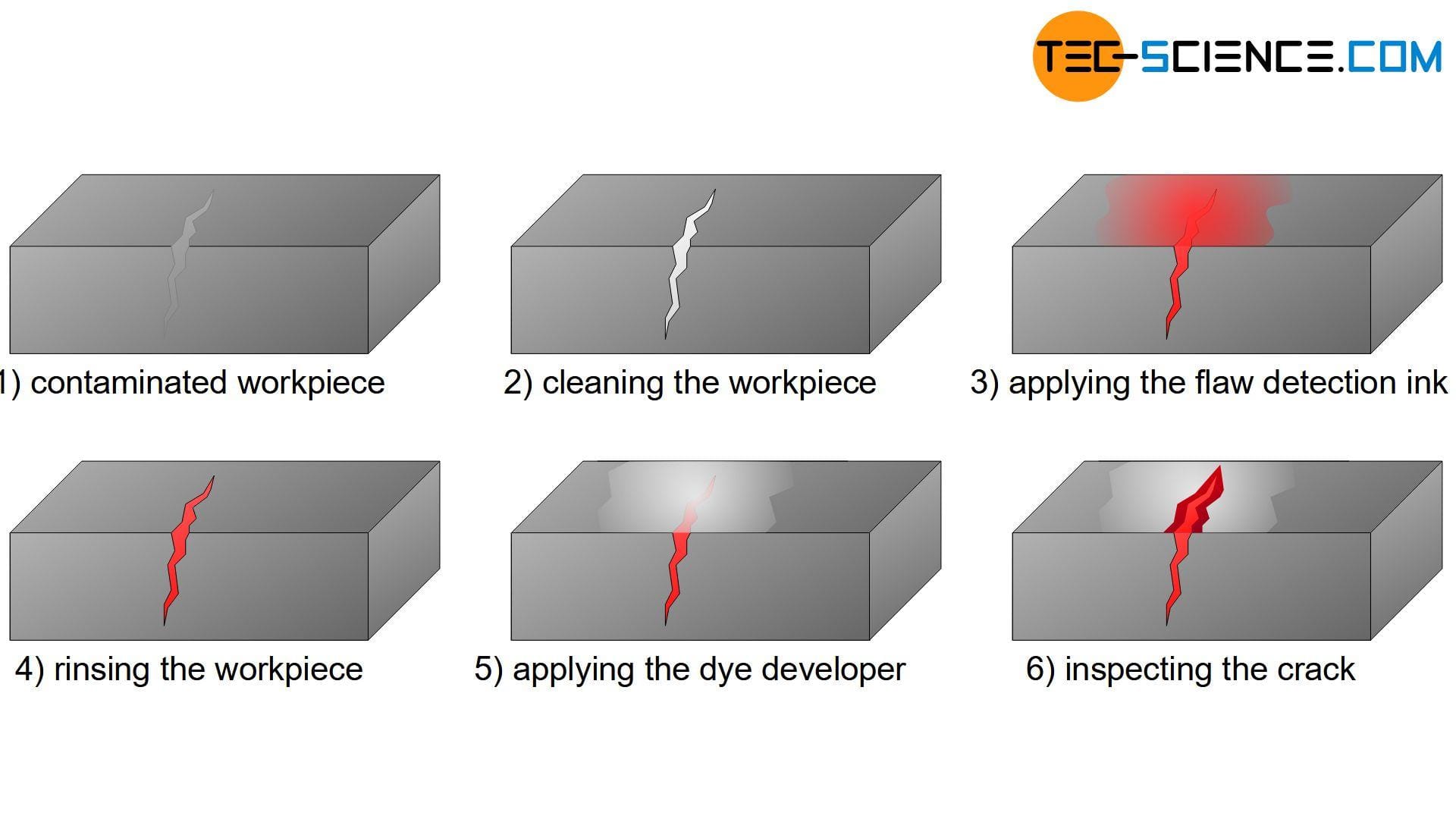

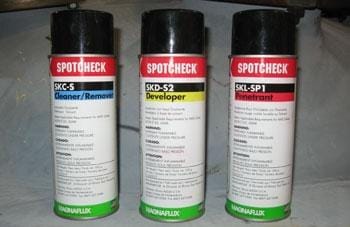

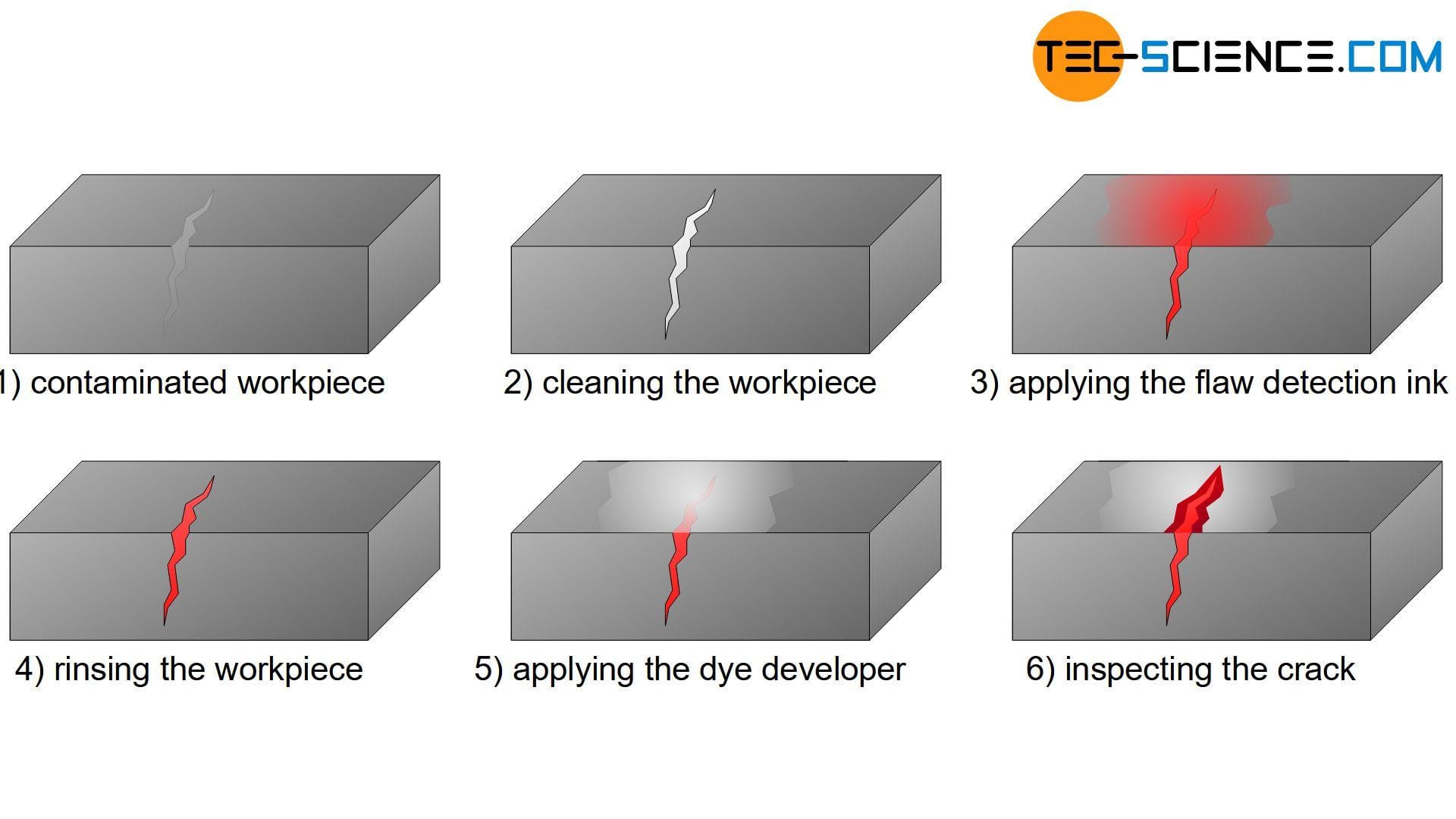

Penetrant testi, yüzeydeki sızdırmazlık ve boşlukları tespit etmek amacıyla kullanılan etkili bir tahribatsız muayene yöntemidir. Bu yöntemde, özel bir penetrant sıvısı yüzeye uygulandıktan sonra, sıvının yüzeydeki çatlaklara veya boşluklara sızması sağlanır. İşlem sonrasında, yüzey temizlenir ve uygulanan bir geliştirici ajan sayesinde penetrantın görünür hale gelmesi sağlanır. Bu süreç, özellikle metal, plastik ve seramik gibi malzemelerde çatlak veya hataların belirlenmesinde faydalıdır. Penetrant testinin sağladığı yüzey hassasiyeti sayesinde, farklı endüstrilerde büyük öneme sahiptir.

Bu yöntemin uygulanma alanları geniştir. Başlıca alanlar arasında şunlar yer alır:

- Otomotiv ve Havacılık: Yapısal bütünlüğü sağlamak amacıyla uçak ve otomobil parçalarının kontrolü.

- Petrol ve Gaz Endüstrisi: Boru hatları ve tankların sızdırmazlık kontrolleri.

- Yapı ve İnşaat: Yapı malzemeleri üzerindeki çatlakların tespiti.

Tahribatsız Muayene Yöntemleri: Farklı Tekniklerin Avantajları ve Dezavantajları

Tahribatsız muayene yöntemleri, sanayi uygulamalarında geniş bir yelpazede kullanılmaktadır. Bu yöntemler arasında Penetrant Testi, özellikle yüzey hatalarının tespitinde ön plana çıkmaktadır. Penetrant Testi’nin en büyük avantajı, uygulamanın basitliği ve düşük maliyetidir. Metal ve plastik gibi çok çeşitli yüzeylere uygulanabilmesi, endüstride yaygın kullanımını sağlamaktadır. Bununla birlikte, bazı dezavantajları da bulunmaktadır; örneğin, derinlikteki kusurları tespit edememesi ve yüzeyin iyi temizlenmesini gerektirmesi, yöntemin sınırlılıkları arasında sayılabilir.

Alternatif olarak, Ultrasonik Muayene ve Manyetik Parlama gibi diğer tahribatsız muayene yöntemleri de sıklıkla tercih edilmektedir. Ultrasonik muayene, derinlikteki hataların tespitinde etkili bir yöntem olmasıyla bilinirken, manyetik parlama yüzey hatalarını belirlemede oldukça faydalıdır. Bu yöntemlerin avantajları arasında yüksek hassasiyet ve detaylı analiz imkanı bulunurken, dezavantajları arasında daha karmaşık ekipman gereksinimleri ve uygulama süresinin uzaması yer almaktadır. İşletmeler, bu yöntemlerin avantajlarını ve dezavantajlarını dikkate alarak, ihtiyaçlarına en uygun olanı seçmelidir.

Karşılaştırmalı Analiz: Penetrant Testi ile Diğer Yöntemlerin Performansı

Penetrant testi, diğer tahribatsız muayene yöntemlerine göre pek çok avantaj sunmaktadır. Bu yöntem, yüzeydeki açık ve kapalı çatlakları tespit etme yeteneğiyle öne çıkar. Öne çıkan bazı avantajlar şöyle sıralanabilir:

- Yüksek Hassasiyet: Penetrant testi, yüzey kusurlarını belirlemede son derece etkilidir.

- Kolay Uygulama: Uygulama süreci basit ve hızlıdır, bu da zaman tasarrufu sağlar.

- Ekonomik: Diğer yöntemlere göre daha düşük maliyetli ekipman gerektirir.

Bununla birlikte, penetrant testi bazı sınırlamalara da sahiptir. Diğer tahribatsız muayene yöntemleriyle karşılaştırıldığında, aşağıdaki noktalar dikkate alınmalıdır:

- Yüzey Şartları: Kirli veya yağlı yüzeylerde etkinliği azalır.

- Kalınlık Sınırlamaları: Genellikle ince yüzeylerde daha etkilidir; kalın malzemelerde zayıf sonuçlar verebilir.

- Şartlara Duyarlılık: Ortam koşulları, uygulanabilirliğini etkileyebilir.

Öneriler ve Gelecek Trendleri: Etkili Muayene Süreçleri için Stratejiler

Penetrant testi, tahribatsız muayene yöntemleri arasında önemli bir yer tutar ve uygulama süreçlerinin verimliliğini artırmak için bazı stratejiler benimsenecektir. Eğitim, kişisel becerilerin geliştirilmesi açısından kritik bir unsur olup, muayene personelinin penetrant test teknikleri konusunda uzmanlaşmasını sağlamalıdır. Ayrıca, teknolojik yeniliklerin entegrasyonu ile daha doğru sonuçlar elde edilebilir. Örneğin, gelişmiş görüntüleme sistemleri ve otomasyon çözümleri, insan hatasını minimize ederek süreçleri hızlandırabilir ve güvenilirliği artırabilir.

Gelecekte, penetrant testinin uygulanabilirliğini artıracak bazı trendler öne çıkmaktadır. Çevre dostu kimyasalların kullanımı ve sürdürülebilir uygulamalar, hem sektördeki çevresel etkilerin azaltılmasına yardımcı olacak hem de müşteri talebinin karşılanmasına olanak tanıyacaktır. Ek olarak, veri analitiği ve yapay zeka çözümleri, muayene süreçlerinin daha akıllı hale gelmesine olanak tanırken, sonuçların hızlı ve güvenilir bir şekilde değerlendirilmesini sağlayacaktır. Bu tür yenilikler, penetrant testinin şeffaflığını ve etkinliğini artırmada önemli rol oynamaktadır.

Key Takeaways

Sonuç olarak, penetrant test ile tahribatsız muayene yöntemlerinin karşılaştırılması, her iki metodun da ayrı avantaj ve dezavantajları olduğunu göstermektedir. Penetrant test, yüzeydeki hataların tespitinde mükemmel bir seçimken, alternatif yöntemler de derinlik ve iç yapıya dair daha fazla bilgi sunabilmektedir. Hangi yöntemin tercih edileceği, uygulama alanına, malzeme türüne ve gereken hassasiyete bağlı olarak değişiklik göstermektedir. Bu nedenle, mühendislik ve kalite kontrol süreçlerinde en uygun çözümü bulmak için bu yöntemlerin özelliklerini derinlemesine değerlendirmek önemlidir. Gelecekte, teknolojik gelişmelerin her iki yöntemi de daha etkin ve verimli hale getireceği beklenmektedir. Dolayısıyla, sektördeki yenilikleri takip etmek, kalite güvence süreçlerini güçlendirmek adına büyük önem taşımaktadır.