Penetrant Testinde Sonuç Analizi: Hangi Hatalar Tespit Edilir?

Penetrant Testinde Sonuç Analizi: Hangi Hatalar Tespit Edilir?

Sanayi ve mühendislik alanında güvenliğin ve kalite kontrolün önemi gün geçtikçe artarken, malzemelerin ve yapıların dayanıklılığını ölçen test yöntemleri de önem kazanıyor. Bu yöntemlerden biri olan penetrant Testi, yüzeydeki gizli hataları ortaya çıkarmada etkili bir araç olarak öne çıkıyor. Ancak penetrant testinin başarısı, yalnızca yöntemin uygulanmasıyla değil, aynı zamanda sonuçlarının doğru bir şekilde analiz edilmesiyle de doğrudan ilişkilidir. Peki, bu süreçte hangi tür hatalar tespit edilebilir? Makalemizde penetrant testinin gizemli dünyasına adım atacak ve tespit edilebilen hataların neler olduğuna dair kapsamlı bir inceleme gerçekleştireceğiz. Bu sayede, hem mühendislik alanında hem de kalite kontrol süreçlerinde daha bilinçli ve etkili kararlar almanın yollarını keşfedeceğiz.

Penetrant Testinin Temel Prensipleri ve Uygulama Alanları

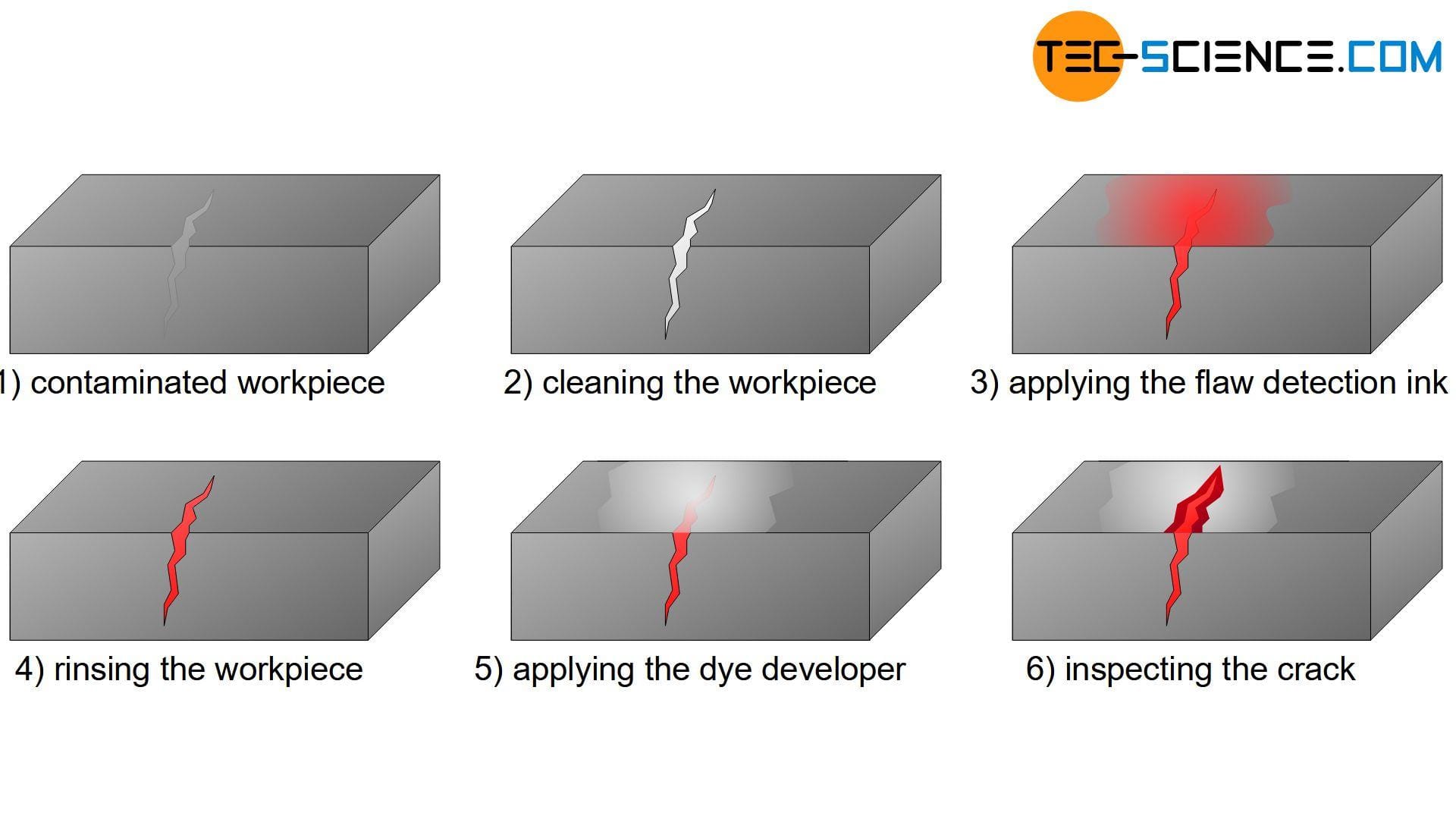

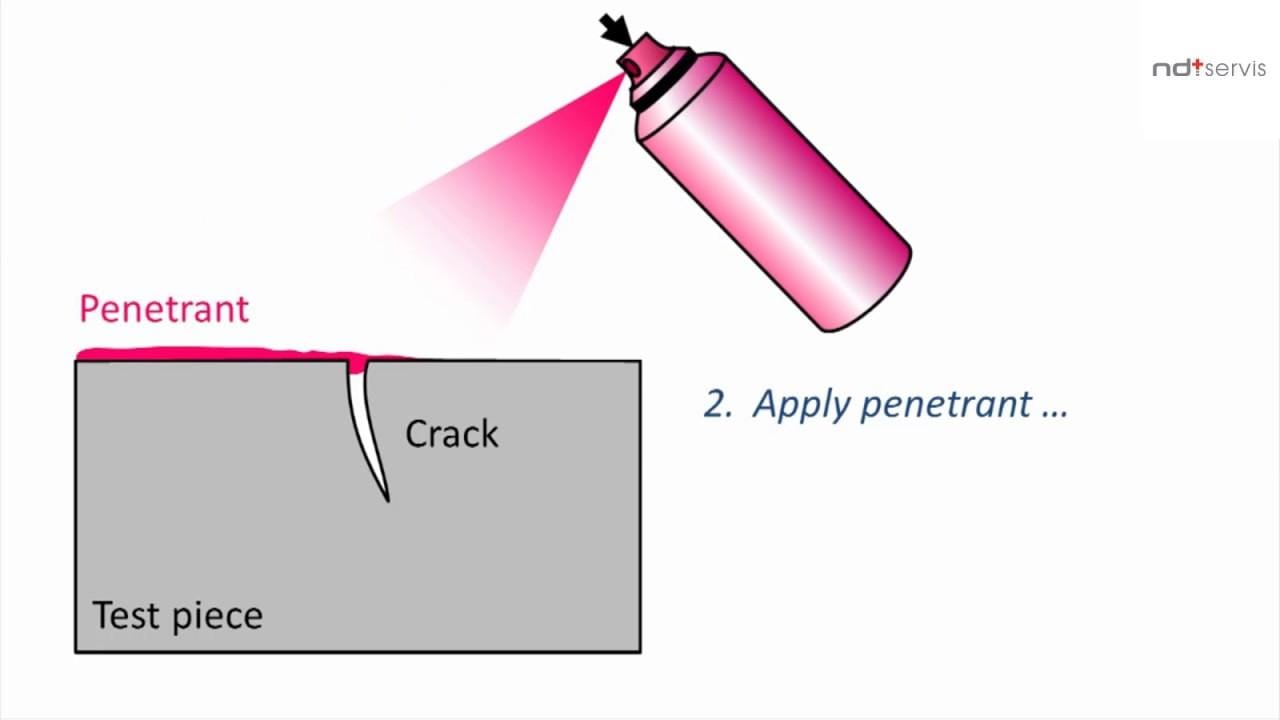

Penetrant testi, yüzeylerdeki kapalı hataları tespit etmek için sıvı penetrantların kullanıldığı bir yöntemdir. Bu yöntem, özellikle mikroyapı ve yüzey kalitesi testlerinde önemli bir rol oynar. Penetrant testinin uygulama alanları arasında havacılık, otomotiv, enerji, mühendislik, ve inşaat sektörü bulunmaktadır. Bu sektörlerdeki malzemelerin güvenliğini ve dayanıklılığını sağlamak için, yüzeydeki çatlaklar, delikler ya da diğer yüzey kusurları hızlı bir şekilde tespit edilir. Böylece, hataların ilerlemesi önlenerek hem maliyetler düşürülür hem de güvenlik sağlanır.

Penetrant testi, genellikle görsel muayene ile kombine edilerek kullanılır. Test sonucunda tespit edilen hatalar arasında şunlar yer alır:

- Yüzey çatlakları

- Delikler ve boşluklar

- Yüzeydeki aşınma veya deformasyon

- Kaynak hataları

- Yüzeyin pürüzlülüğü

| Hata Türü | Açıklama |

|---|---|

| Çatlaklar | Malzeme yüzeyinde oluşan küçük yarıklar. |

| Delikler | Yüzeydeki geçici veya kalıcı boşluklar. |

| Aşınmalar | Malzemenin yüzeyinde meydana gelen yıpranmalar. |

Yüzey Hatalarının Tespiti: En Yaygın Problemler ve Çözüm Yolları

Yüzey hatalarının tespiti, metal ve diğer malzemeler üzerinde güvenliğin sağlanması açısından kritik bir adımdır. Penetrant testleri sayesinde, bu hatalar hızlı ve etkili bir şekilde belirlenebilir. En yaygın yüzey sorunları arasında kırıklar, çatlaklar, delikler ve yüzey bozuklukları bulunmaktadır. Bu tür problemler, yapısal bütünlüğü tehdit edebilir ve malzeme yorulmasına veya ayrılmasına yol açabilir. Test sırasında kullanılan penetrant maddeler, bu hataları görünür hale getirerek, mühendislerin doğru değerlendirmeler yapabilmesini sağlar.

Yüzey hatalarının belirlenmesinin ardından, bu sorunların çözüm yolları üzerinde çeşitli stratejiler geliştirmek mümkündür. Örneğin, bakım ve onarım, yenileme veya değiştirme gibi yöntemler ile yüzeydeki hataların giderilmesi sağlanabilir. Bu işlemlerin etkili olabilmesi için, test sonuçlarının dikkatlice analiz edilmesi gerekmektedir. Aşağıda, yaygın yüzey hatalarının çözümleri hakkında kısa bir tablo sunulmuştur:

| Yüzey Hatası | Çözüm Yolu |

|---|---|

| Kırıklar | Kaynak onarımı |

| Çatlaklar | Dolgu işlemi |

| Delikler | Tamir macunu kullanımı |

| Yüzey Bozuklukları | Zımparalama veya kaplama |

Test Sonuçlarının Analizinde Dikkat Edilmesi Gereken Noktalar

Pentrasyon testlerinin sonuçlarının analizi, doğru ve güvenilir sonuçların elde edilmesi için kritik bir aşamadır. Bu süreçte, dikkat edilmesi gereken bazı önemli noktalar bulunmaktadır. Öncelikle, test sonuçlarının doğru bir şekilde yorumlanabilmesi için test ortamı ve test yapılan malzemenin özelliklerinin iyi bilinmesi gerekmektedir. Ayrıca, sonuçların değerlendirilmesinde kullanılan yöntemlerin standardizasyonu da önemlidir. Aksi takdirde yanlış değerlendirmelere yol açılabilir. Sonuçların analizinde şu hızlı kontrol listesi faydalı olabilir:

- Test koşulları: Test sıcaklığı ve nem oranı gibi çevresel faktörlerin göz önünde bulundurulması.

- Yüzey hazırlığı: Malzeme yüzeyinin düzgün ve temiz olduğundan emin olunması.

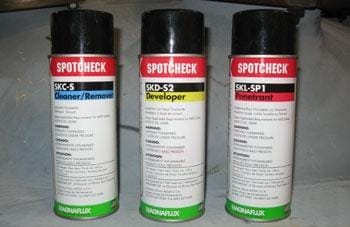

- Kalite kontrol: Kullanılan penetrant ve geliştiricinin uygunluğunun kontrol edilmesi.

Test sonuçlarının geçmiş verilerle karşılaştırılması da önemli bir adımdır. Elde edilen verilerin, standart değerlerle karşılaştırılması, potansiyel hataların erken aşamada tespit edilmesine yardımcı olabilir. Bunun için aşağıdaki tablo kullanılabilir:

| Hata Tipi | Açıklama |

|---|---|

| Yüzey Yarıkları | Yüzeydeki ince çatlaklar, penetrantın yayılmasına engel olur. |

| Hava Cepleri | Test sırasında oluşan hava kabarcıkları, yanlış sonuçlara yol açabilir. |

Kalite Kontrol Süreçlerinde Penetrant Testinin Rolü ve Önemi

Penetrant testi, kalite kontrol süreçlerinde kritik bir rol oynamaktadır. Özellikle metaller ve diğer malzemelerde yüzey altı hatalarının tespitinde oldukça etkili bir yöntemdir. Bu test sayesinde, malzemelerin yüzeyindeki hafif çatlaklar, sıkışmalar ve delikler gibi hatalar hızlı ve güvenilir bir şekilde belirlenebilir. Uygulama süreci, öncelikle yüzey temizliği ile başlar, ardından penetrant sıvısı uygulanarak hataların görünür hale gelmesi sağlanır. Çeşitli renk seçenekleri ve görüş açısı ile hataların tespitinde daha fazla esneklik sunar, böylece uzmanlar için doğru analiz imkanı yaratır.

Sonuçların analizinde, penetrant testinin sunduğu veriler oldukça önemlidir. Tespit edilen hatalar, genellikle aşağıdaki gibi kategorilere ayrılabilir:

- Çatlaklar: Yüzeyin bütünlüğünü bozacak kritik kusurlar.

- Sıkışmalar: Malzeme içerisinde oluşan anormal basınç birikimleri.

- Delikler: Üretim sürecinde meydana gelen boşluklar.

- Yüzey bozulmaları: Yüzey pürüzlülüğü veya aşınma gibi sorunlar.

Bu bilgiler, malzeme kalitesinin artırılması ve üretim süreçlerinin optimize edilmesi için önemli bir temel oluşturur.

Concluding Remarks

Sonuç olarak, penetrant test yöntemi, malzeme ve yapıların gizli yüzey hatalarını tespit etmekte vazgeçilmez bir araçtır. Bu yöntem sayesinde, üretim süreçlerinde ya da bakım aşamalarında gözden kaçabilecek birçok sorun erkenden belirlenebilir. Hangi hataların ortaya çıktığına dair detaylı bir analiz yapmak, sadece güvenliği sağlamanın ötesinde, maliyetlerin azaltılmasına ve iş sürekliliğine katkıda bulunur.

Özetle, penetrant testinin sunduğu olanaklar, endüstriyel standartların karşılanmasında ve ürün kalitesinin artırılmasında büyük rol oynamaktadır. Gelecekte bu test tekniğinin daha da evrim geçirerek daha karmaşık hataları tespit etme kapasitesine ulaşması kaçınılmaz görünmektedir. Malzeme mühendisleri ve kalite kontrol uzmanları için kritik bir yöntem olarak, penetrant testinin potansiyelini ve önemini unutmamak, başarılı bir üretim sürecinin anahtarı olacaktır. Unutmayın, her hatayı tespit etmek, her başarılı ürünün arkasındaki en sağlam temel!