Penetrant Testi Ekipmanları ve Kullanım Alanları

Penetrant test, malzeme yüzeylerindeki yüzey altı kusurlarının tespit edilmesinde kritik bir rol oynayan, yaygın ve etkili bir muayene yöntemidir. Sanayi alanında kullanılan penetrant testi ekipmanları, bu süreçte büyük bir öneme sahiptir. Herhangi bir yapının güvenliğini ve dayanıklılığını sağlamak için gereken hassasiyeti sunan bu ekipmanlar, birçok sektörde, özellikle de havacılık, otomotiv, enerji ve imalat sanayilerinde sıkça kullanılmaktadır. Bu makalede, penetrant testi ekipmanlarının çeşitleri, kullanım alanları ve etkinliğini artıran yöntemler üzerinde durarak, sanayi uygulamalarında bu testin sağladığı faydaları gözler önüne sereceğiz. Teknolojinin gelişimiyle birlikte, penetrant test yöntemlerinin ne kadar önemli hale geldiğini anlamak, endüstriyel güvenliğin ve kalite kontrol süreçlerinin başarısı açısından kritik bir adım olacaktır.

Penetrant Testi Ekipmanlarının Temel Bileşenleri ve İşlevleri

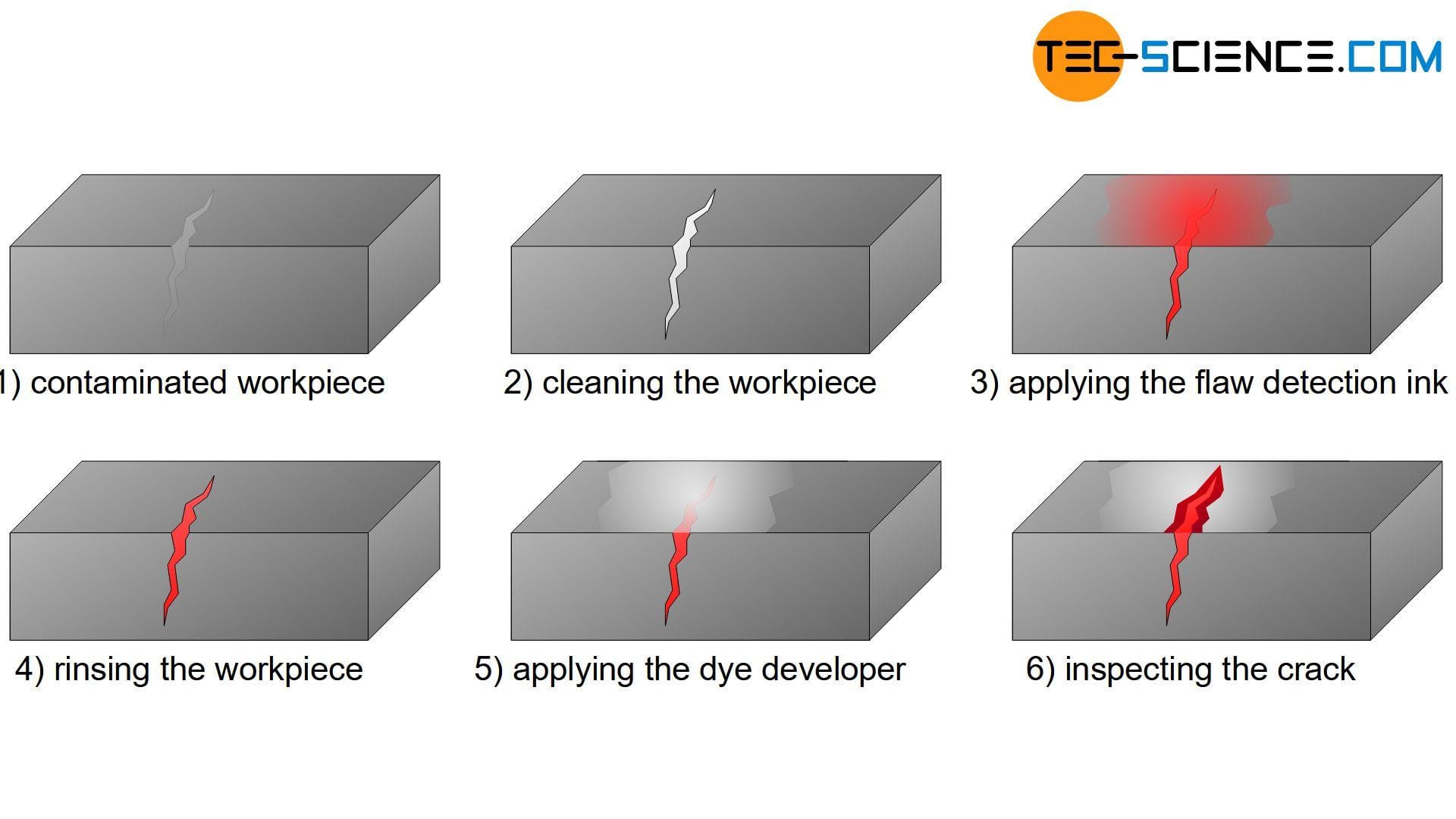

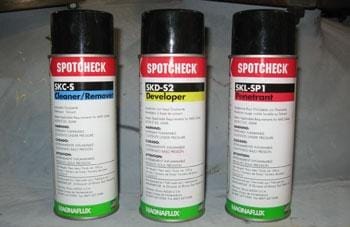

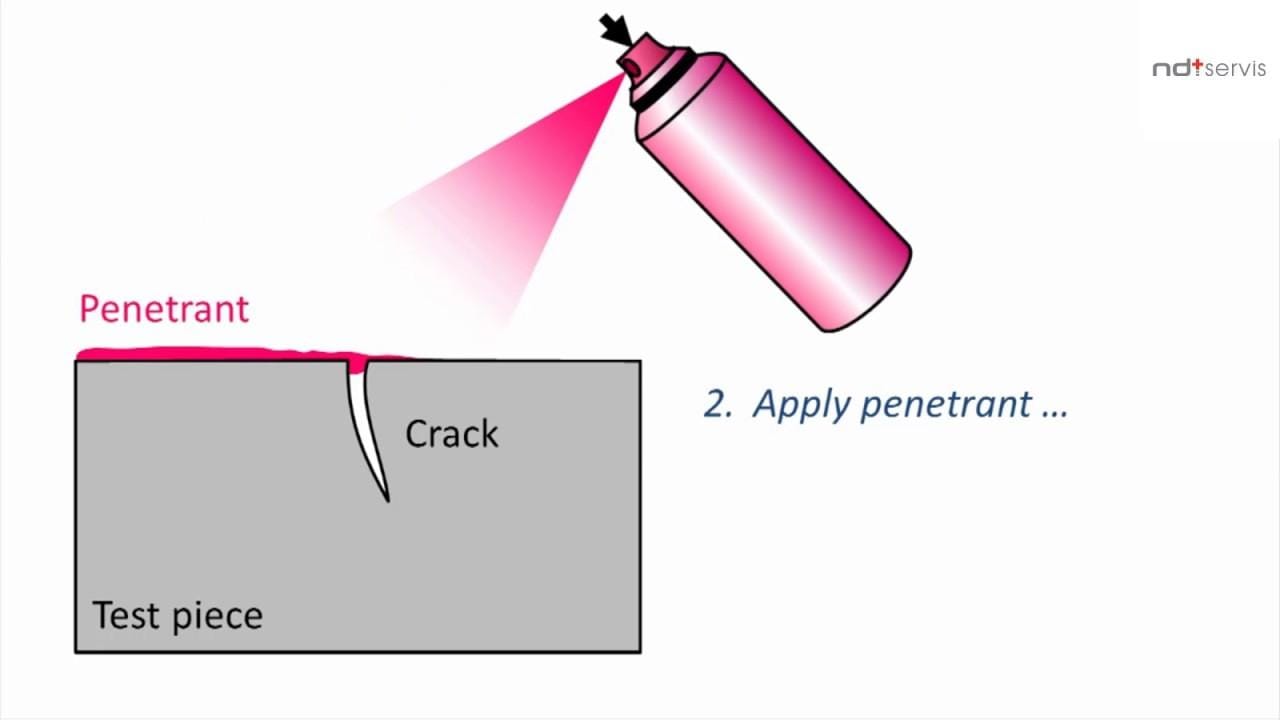

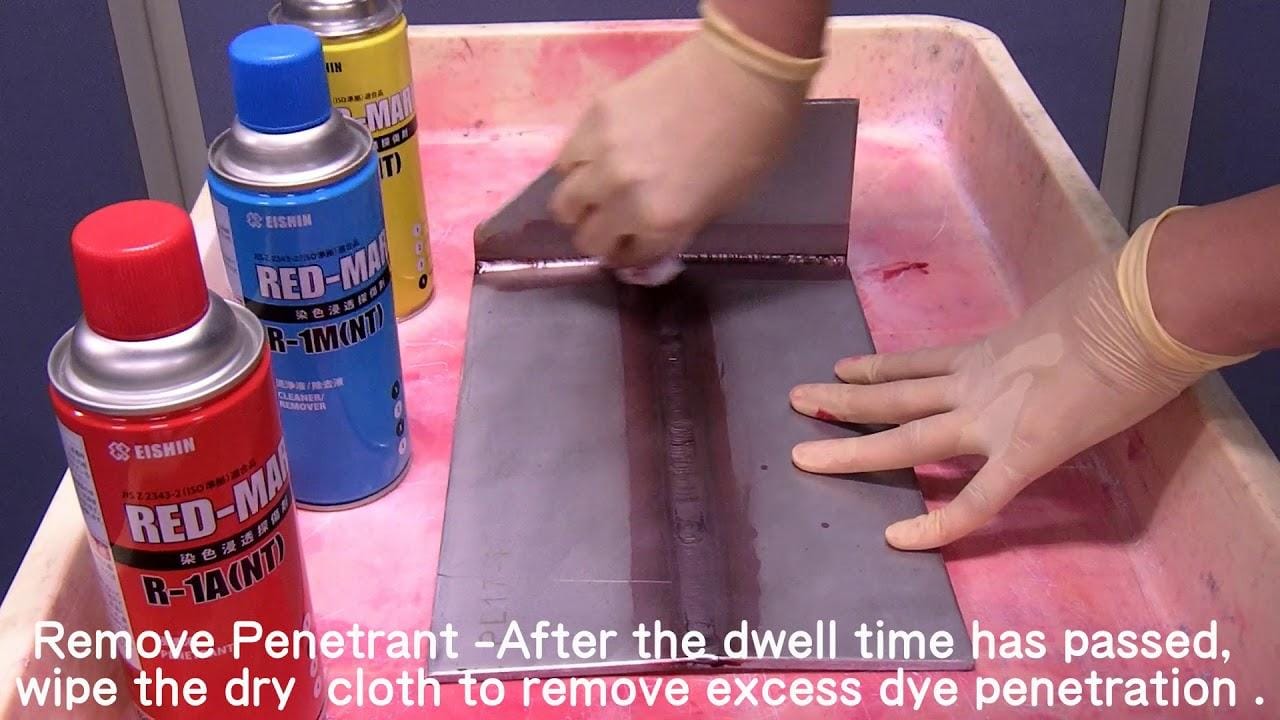

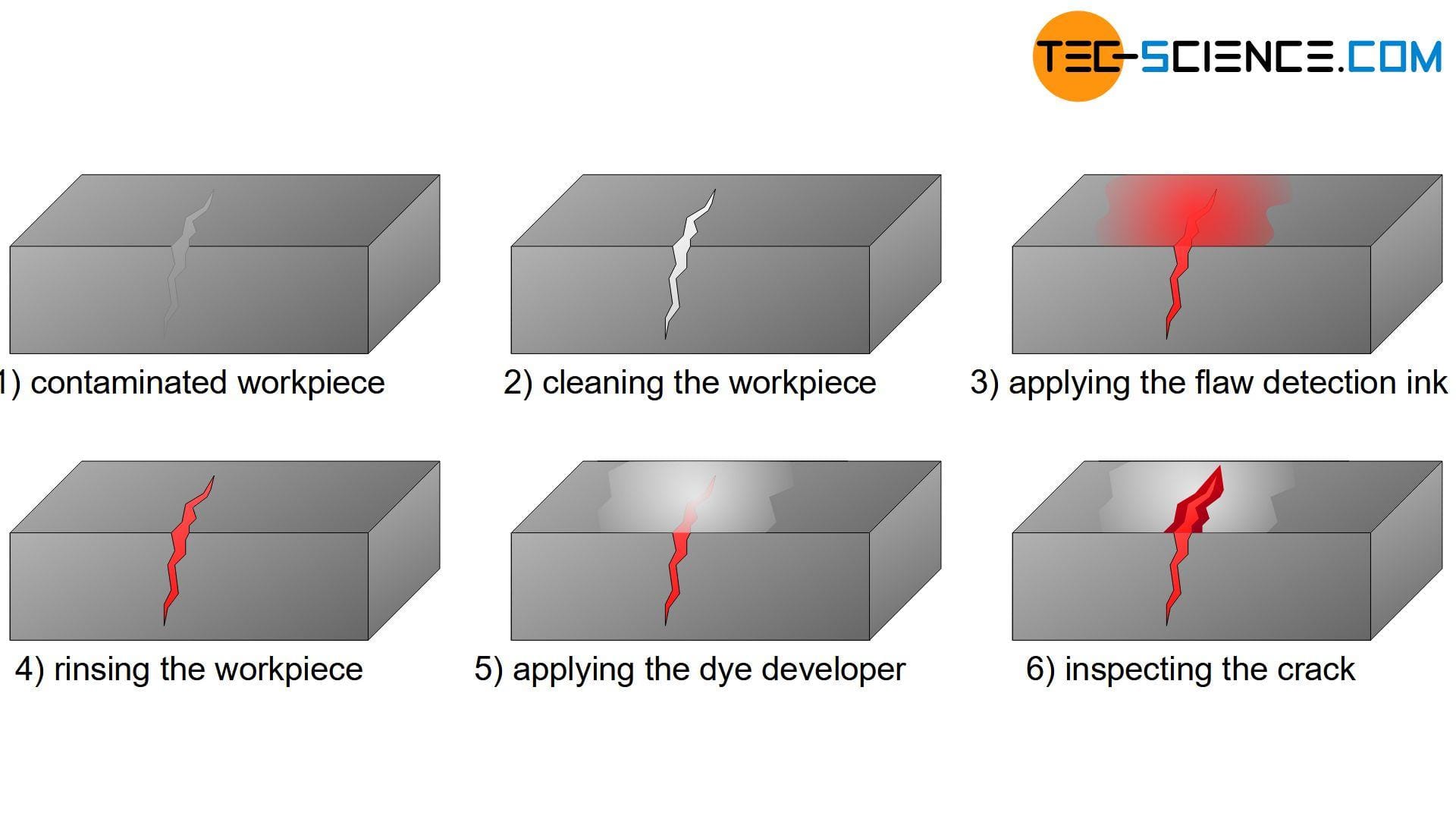

Penetrant testi ekipmanları, malzeme yüzeylerindeki yüzey altı kusurları tespit etmek için gerekli olan çeşitli bileşenlerden oluşur. Bu ekipmanların temel unsurları arasında penetrant sıvı, geliştirici, aktifleştirici ve yüzey temizleme maddeleri bulunmaktadır. Penetrant sıvıları, gözenekli yüzeylerden geçerek yüzey altındaki kusurlara ulaşmasını sağlayan kimyasallardır. Geliştirici ise penetrantın yüzeyin üzerine yayılarak görünür hale gelmesini sağlar. Yüzey temizleme maddeleri, test öncesinde yüzeydeki kir ve yağları temizleyerek doğru sonuç elde etmeye yardımcı olur.

Bu ekipmanların işlevleri, her bir bileşenin etkileşimi ile doğru bir test sürecini oluşturur. Penetrant sıvısı uygulandıktan sonra, yüzeydeki açık boşluklara hapsolmuş olan bu sıvı, daha sonra geliştirici ile belirlendiğinde yıldız gibi parlayarak kusur yerlerini işaret eder. Aşağıdaki tabloda, penetrant testi ekipmanlarının temel bileşenleri ve işlevleri özetlenmiştir:

| Bileşen | İşlev |

|---|---|

| Pentrant Sıvı | Kusurları tespit etmek için yüzey altına sızar. |

| Geliştirici | Elde edilen penetrantın görünür hale gelmesini sağlar. |

| Aktifleştirici | Penetrantın yüzeyde daha iyi performans göstermesini sağlar. |

| Temizleme Maddesi | Test öncesi yüzeyleri temizler, optimal sonuç için gereklidir. |

Kullanım Alanlarında Başarıyı Artıran En İyi Uygulamalar

Penetrant testi ekipmanlarının etkin bir şekilde kullanılabilmesi için belirli uygulama yöntemleri geliştirilmiştir. Bu yöntemler, testin doğruluğunu ve güvenilirliğini artırırken, aynı zamanda kullanıcıların verimliliğini de yükseltir. Uygulayıcıların dikkat etmesi gereken başlıca noktalar:

- Yüzey Temizliği: Test öncesinde malzeme yüzeyinin temizliği sağlanmalıdır. Kir, yağ ve diğer kontaminantların giderilmesi, penetrantın yüzeye nüfuz etmesini kolaylaştırır.

- Doğru Malzeme Seçimi: Penetrant türü, test edilecek malzemenin özelliklerine uyum sağlamalıdır. Hem su bazlı hem de yağ bazlı penetrantlar için uygulama koşulları iyi değerlendirilmelidir.

- Uyku Süresi: Penetrant uygulandıktan sonra yeterli bir süre beklenmelidir. Bu süre, penetrantın malzeme içindeki potansiyel çatlakları gözlemlemek için gerekli olan zaman dilimidir.

- Işıklandırma Koşulları: Test sırasında yeterli ve uygun ışıklandırma sağlanmalıdır. Bu, muayene sonucunun güvenilirliğini artırır.

Ayrıca, penetrant testi süreçlerini kolaylaştıran bazı ekipmanlar da mevcuttur. Bu ekipmanlar kullanılarak, işlemler daha hızlı ve verimli bir şekilde gerçekleştirilebilir. İşte dikkate alınması gereken bazı ekipmanlar:

| Ekipman | Açıklama |

|---|---|

| Penetrant Sprayı | Hızlı ve homojen uygulama için tasarlanmıştır. |

| İşık Kaynağı | Yüksek görünürlük için kullanılır, çatlakların tespitini kolaylaştırır. |

| Temizlik Solüsyonu | Malzeme yüzeyini temizleyerek penetrantın etkisini artırır. |

Gelişen Teknolojilerle Penetrant Test Yöntemlerinin Geleceği

Gelişen teknolojilerle birlikte penetrant test yöntemleri, endüstrinin ihtiyaçlarına daha iyi bir şekilde yanıt veriyor. Özellikle, otomasyon ve yapay zeka uygulamaları, test süreçlerini hızlandırarak insan hatasını minimize etmede önemli bir rol oynamaktadır. Ayrıca, gelişmiş görüntü işleme teknikleri, yüzey kusurlarının daha hızlı ve doğru bir şekilde tespit edilmesini sağlıyor. Gelecekte, akıllı sensörler ve dijital platformlar ile penetrant testleri, daha az insan müdahalesi ve daha fazla verimlilik sunacak, bu da endüstriyel standartların yükselmesine katkıda bulunacaktır.

Bunların yanı sıra, çevre dostu malzemelerin kullanımı, penetrant test yöntemlerinin sürdürülebilirliğine önemli bir katkı sağlayacaktır. Gelişen nano teknolojiler sayesinde, daha az kimyasal ve daha az atık üreten çözümler ortaya çıkması bekleniyor. Penetrant test ekipmanlarının mobilizasyonu artarak, saha uygulamalarında esnek çözümler sunacak ve uzaktan izleme sistemleri ile test süreçlerinin yönetimi daha şeffaf hale gelecektir. Bu durum, hem maliyetleri düşürecek hem de üretim süreçlerindeki olası aksaklıkları en aza indirecektir.

Ekipman Seçimi ve Bakımı: Uzmanlardan Öneriler

Penetrant testi, yüzeydeki diğer malzemeye zarar vermeden, yüzey altındaki kusurları ortaya çıkarmak için özel ekipman gerektirir. Ekipmanın kalitesi, testin doğruluğunu ve güvenilirliğini etkileyen en önemli faktörlerden biridir. Kullanılan penetrant sıvısı, kaçınılmaz olarak sonuçlar üzerinde belirleyici bir rol oynar. Bunun yanı sıra, ekipmanın düzenli bakımı ve güncellenmesi de büyük önem taşır. Aşağıdaki noktalar, ekipman seçimi ve bakımı sırasında göz önünde bulundurulması gereken başlıca unsurlardır:

- Malzeme Kalitesi: Kullanılan malzemelerin dayanıklı ve kalitesi yüksek olmasına dikkat edilmelidir.

- Uyumluluk: Penetrant testleri için seçilen ekipman, uygulanacak malzeme ile uyumlu olmalıdır.

- Bakım Planı: Ekipmanın düzenli bir bakım takvimine uygun olarak kontrol edilmesi, uzun ömürlü kullanılmasını sağlar.

- Standartlar: Belirlenen endüstri standartlarına uygunluk, test sonucunun geçerliliği için kritik öneme sahiptir.

| Ekipman | Açıklama | Kullanım Alanları |

|---|---|---|

| Penetrant Sıvıları | Yüzey altı kusurlarını tespit etmek için kullanılan sıvılar. | Metaller, plastikler |

| Yıkayıcılar | Penetrant sıvısının temizlenmesi için gereklidir. | Genel temizlik |

| Ultraviyole Işık | Penetrant testi sonucunu görünür hale getiren ışık kaynağı. | İnşaat, otomotiv |

Insights and Conclusions

Sonuç olarak, penetrant test ekipmanları, endüstriyel kalite kontrol süreçlerinde kritik bir rol oynamaktadır. Görünmeyen çatlakların ve yüzey kusurlarının tespitinde sağladıkları hassasiyet, üretim standartlarını yükseltmekte ve güvenilirlik sağlamaktadır. Bu test yönteminin çeşitli kullanımları, otomotivden havacılığa, inşaat sektöründen enerji üretimine dek birçok alanda güvenliğin sağlanmasına yardımcı olmaktadır. Gelişen teknoloji ile birlikte, penetrant test ekipmanlarının etkinliği ve kullanıcı dostu özellikleri de artmaktadır. Gelecek dönemlerde bu ekipmanların daha da evrilerek, endüstrinin ihtiyaçlarına cevap vermesi beklenmektedir. Unutulmamalıdır ki, her başarılı üretim süreci, sağlam bir denetim mekanizması ile desteklenmektedir ve penetrant test bu sürecin vazgeçilmez bir parçasıdır. Bu yazı ile birlikte, penetrant test ekipmanlarının sağladığı faydaları ve geniş kullanım alanlarını daha iyi anlamış olmanızı umuyoruz. Güvenli ve kaliteli üretim dileriz!