Penetrant Testi Sonrası Temizlik ve Kalıntı Giderme Yöntemleri

Giriş

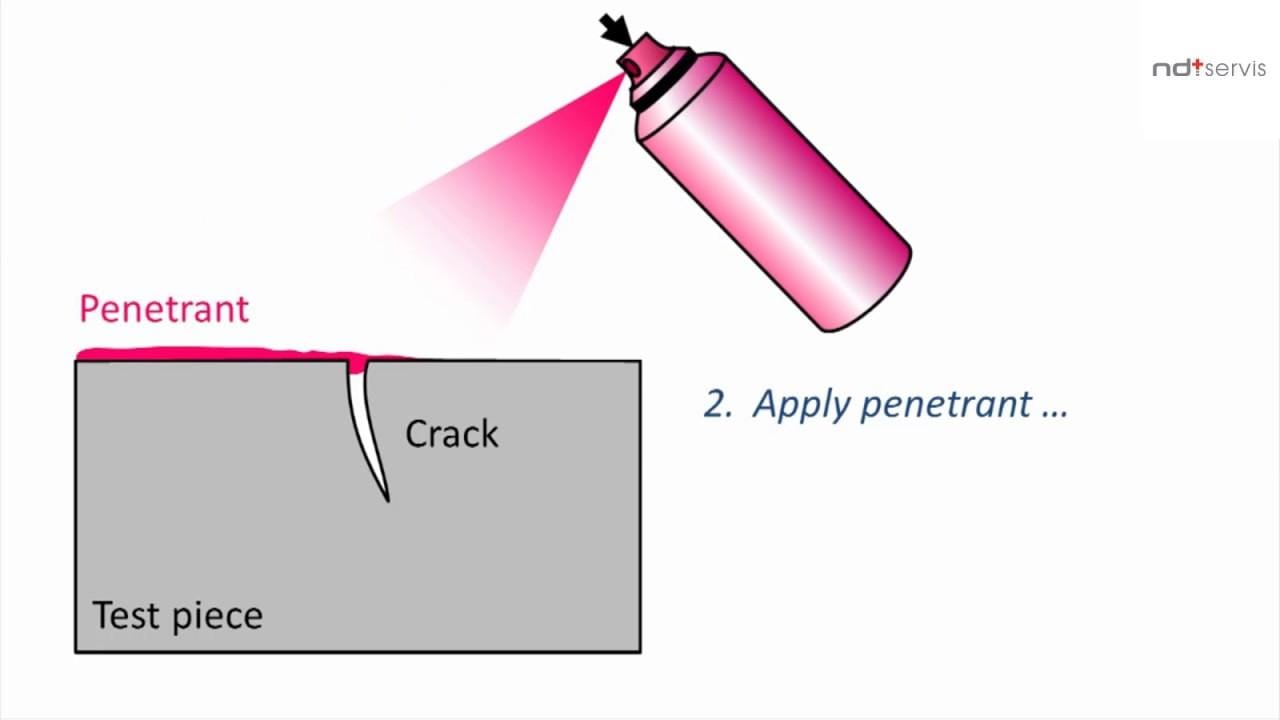

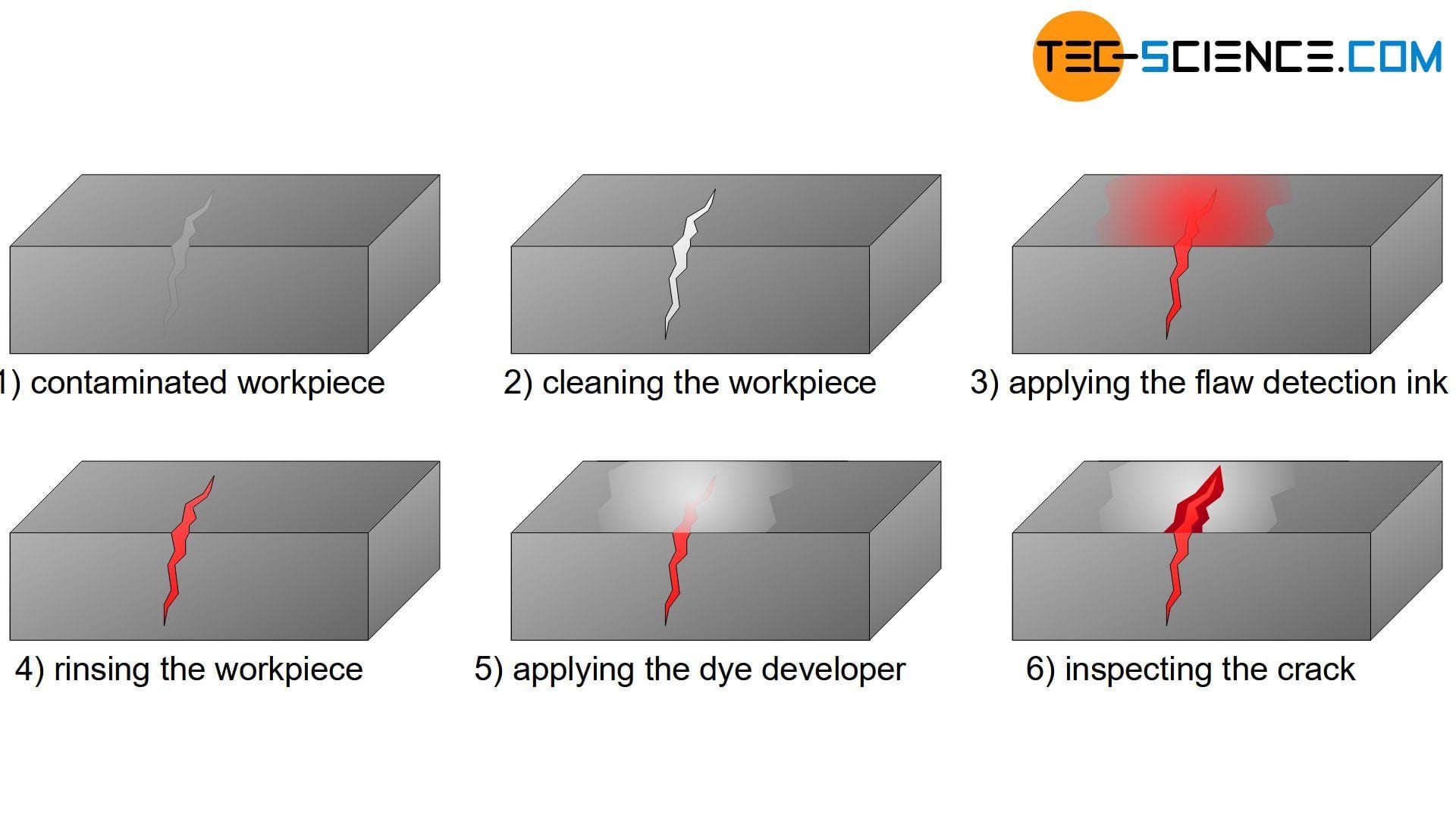

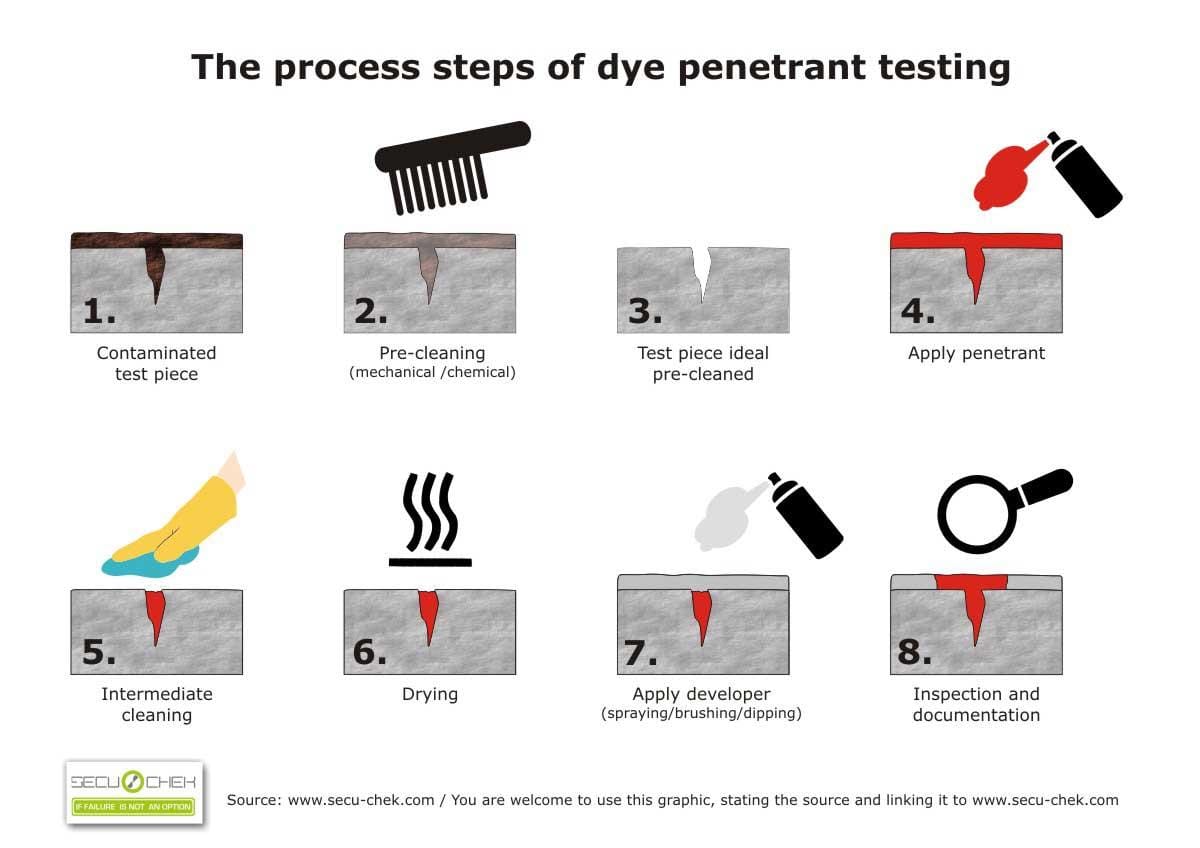

Sanayi dünyasında, malzeme güvenliği ve ürün kalitesi her zaman öncelikli alanlar arasında yer almaktadır. Bu bağlamda, penetrant testleri, yüzey altındaki kusurları belirlemek için kritik bir yöntem olarak öne çıkmaktadır. Ancak, bu testlerin uygulanmasından sonra temizleme ve kalıntı giderme süreci, çoğu zaman göz ardı edilen bir aşama olarak karşımıza çıkmaktadır. Yüzeyde bırakılan penetrant kalıntıları, hem malzeme bütünlüğünü ihlal edebilir hem de sonraki süreçlerde sorunlara yol açabilir. İşte bu noktada, penetrant testi sonrası temizliğin önemi belirginleşir. Bu makalede, penetrant testleri sonrası temizleme yöntemlerini ve kalıntıların etkili bir şekilde giderilmesinin yollarını ele alarak, bu sürecin başarısını artırmanın yollarını keşfedeceğiz. Malzemelerin kusursuzluğu adına atılacak adımların başlangıcında, doğru ve etkili temizlik yöntemlerinin yer aldığını unutmamak gerekir.

Penetrant Testi Sonrası Temizlik Sürecinin Önemi ve Yöntemleri

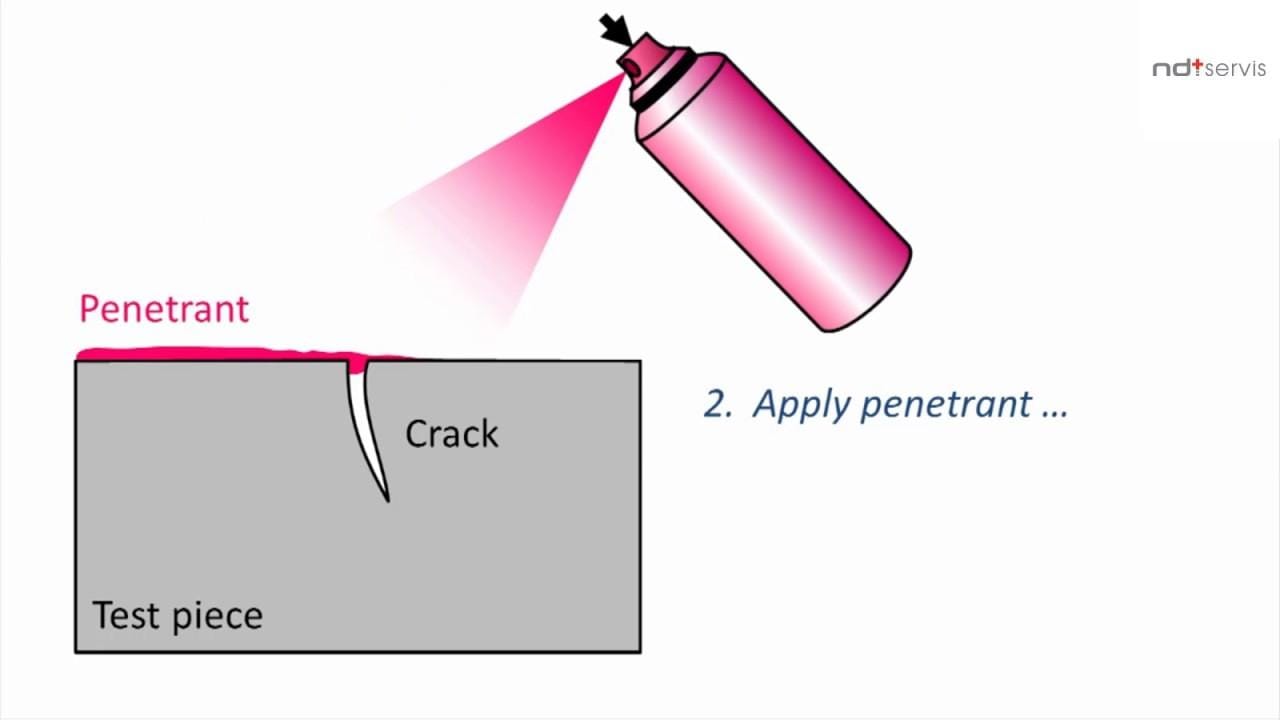

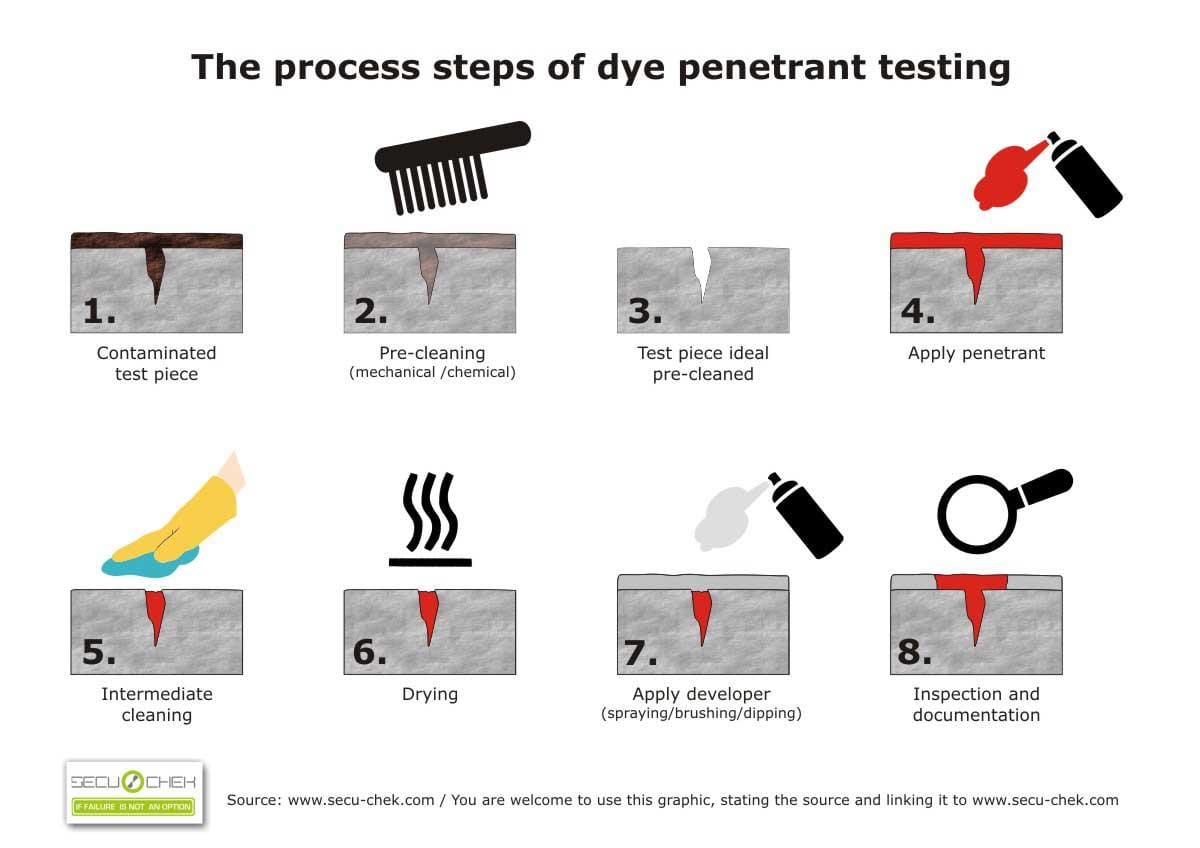

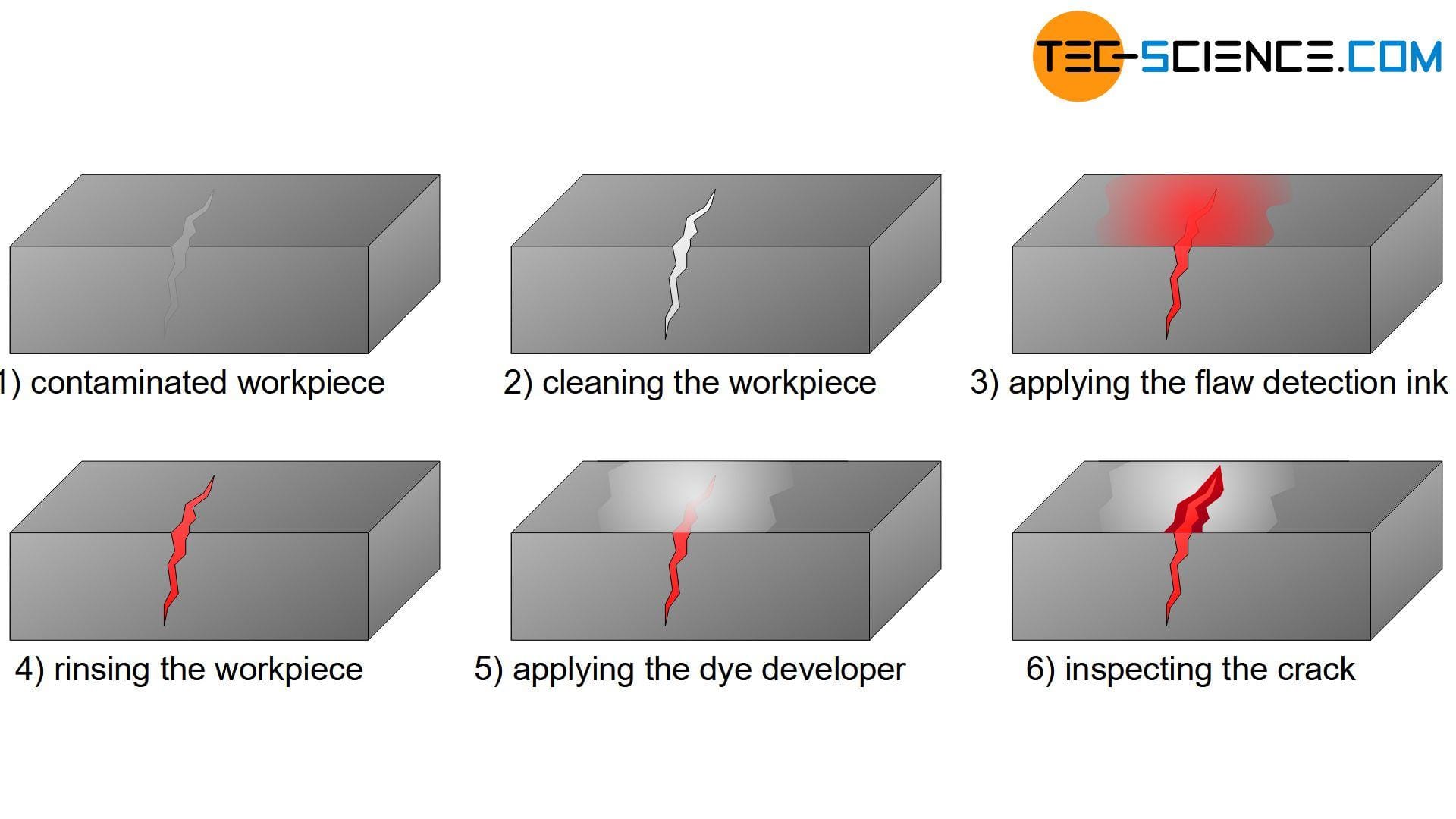

Penetrant testi sonrası temizlik süreci, yapılan testin etkili ve güvenilir olabilmesi için kritik bir adımdır. Kalıntıların yüzeyde kalması, sonraki kontrol aşamalarında yanıltıcı sonuçlara yol açabilir. Temizlik işlemleri, hem yüzeydeki penetrant kalıntılarının giderilmesini hem de malzemenin genel durumunu korumayı hedefler. Bu süreçte aşağıdaki yöntemler tercih edilebilir:

- Kimyasal Temizlik: Özel temizleme solüsyonları kullanılarak derinlemesine temizlik sağlanabilir.

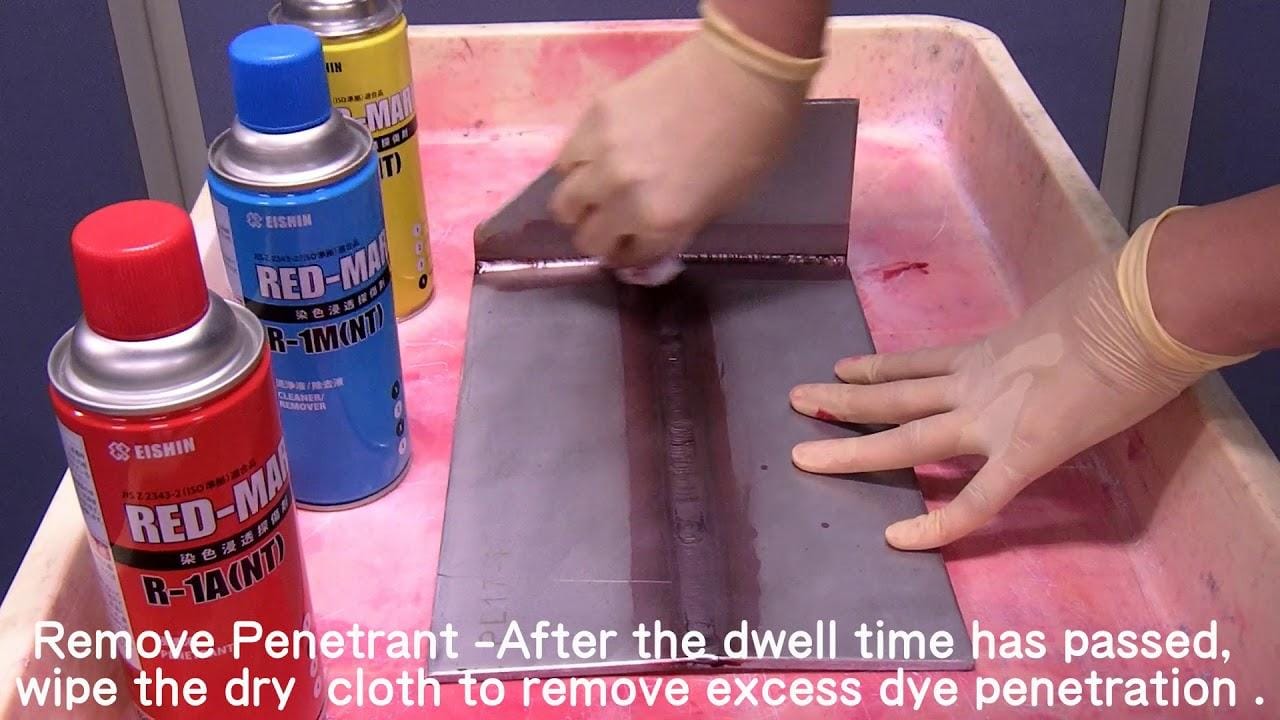

- Mekanik Temizlik: Fırça veya bez ile fiziksel olarak temizleme yöntemleri uygulanabilir.

- Isı ile Temizlik: Yüksek sıcaklıkta işlem yaparak kalıntıların çözülmesi sağlanabilir.

Ayrıca, temizlik sonrası muayene ve kontrol aşamaları da ihmal edilmemelidir. Temizlenen yüzeylerin kontrolü, uygulanan yöntemlerin etkinliğini değerlendirir ve olası hataların önüne geçer. Temizliğin ne kadar etkili olduğu konusunda yapılan bir değerlendirme, işlem sonrası yüzeyin pürüzlülüğünü ve büyük temizleme faktörlerini göz önünde bulundurarak belirlenebilir. Bu bağlamda, aşağıdaki değerlendirme kriterleri dikkate alınabilir:

| Kriter | Açıklama |

|---|---|

| Yüzey Pürüzlülüğü | Temiz yüzeyin pürüzsüz olup olmadığı kontrol edilir. |

| Aydınlatma Testi | Yüzeyde kalıntı olup olmadığını anlamak için ışık altında kontrol edilir. |

Kalıntıların Giderilmesinde Kullanılan Etkili Kimyasal Maddeler

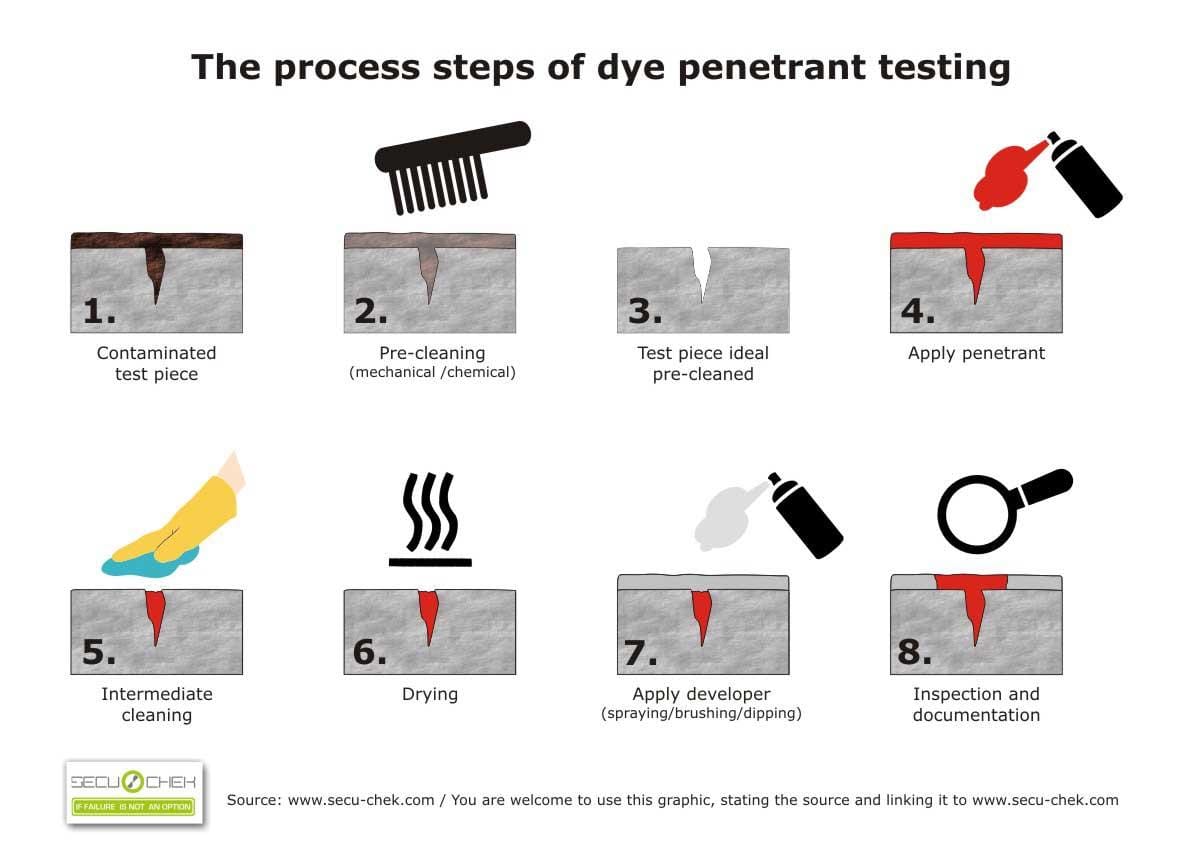

Penetrant testi sonrasında kalıntıların giderilmesinde kullanılan kimyasal maddeler, malzeme yüzeylerini temizlemenin yanı sıra, analiz edilen yüzeyin yapısal bütünlüğünü korumaya da yardımcı olur. Bu kimyasallar, çeşitli formülasyonlara sahip olup, genellikle çözücüler, yüzey aktif maddeler ve asitler gibi gruplara ayrılır. Temizlik işlemi sırasında, kullanılan maddelerin etkinliği ve malzeme üzerindeki etkileri göz önünde bulundurulmalıdır. Aşağıda, yaygın olarak tercih edilen bazı etkili kimyasal maddeler yer almaktadır:

- Alkaloid Bazlı Çözücüler: Yağ, gres ve diğer kalıntıları etkili bir şekilde çözerek temizler.

- Yüzey Aktif Maddeler: Su ile etkileşime girerek kirin ve kalıntıların yüzeyden uzaklaşmasını sağlar.

- Asetik Asit: Organik kalıntılara karşı derinlemesine bir temizlik sunarak, yüzeyin parlamasını sağlar.

Yüzey temizleme işlemi, doğru kimyasalın seçilmesi ile doğrudan ilişkilidir. Aşağıdaki tablo, yaygın olarak kullanılan kimyasal maddelerin özelliklerini ve avantajlarını özetlemektedir:

| Kimyasal Madde | Özellikler | Avantajları |

|---|---|---|

| Alkaloid Çözücü | Ağır kirleri çözer | Derinlemesine temizlik |

| Yüzey Aktif Madde | Suda çözünür | Ekonomik ve etkili |

| Asetik Asit | Asidik özellik | Parlak yüzey sağlama |

Temizleme Araçları ve Ekipmanlarının Seçiminde Dikkat Edilmesi Gereken Noktalar

Temizlik süreçlerinde kullanılacak araçlar ve ekipmanların seçimi, uygulamanın etkinliğini belirleyen önemli bir faktördür. Temizlik ürünlerinin özellikleri dikkate alınmalı; aşındırıcı özellikler, kimyasal bileşimler ve yüzeylerle uyumluluk gibi kriterler göz önünde bulundurulmalıdır. Seçim yaparken, aşağıdaki noktalara dikkat edilmesi önerilir:

- Yüzey Uyumu: Temizlenecek yüzeyin malzemesine uygun araç ve kimyasallar tercih edilmelidir.

- Kimyasal Güvenlik: Kullanılan kimyasalların insan sağlığına ve çevreye zarar vermediğinden emin olunmalıdır.

- Performans Testleri: Seçilen ürünlerin etkinliği, üretici tarafından sağlanan test sonuçları ile karşılaştırılmalıdır.

Ayrıca, temizlik işlemine başlamadan önce araçların durumu ve kullanılabilirlikleri kontrol edilmelidir. Temizlik ekipmanları arasında yüksek kaliteli fırçalar, yumuşak bezler ve uygun deterjanlar bulunmalıdır. Ekipmanların bakımının düzenli olarak yapılması, uzun ömürlü olmalarını sağlar. Aşağıdaki tablo, temizlik ekipmanlarının bazı örneklerini ve özelliklerini sunmaktadır:

| Ekipman | Özellikler |

|---|---|

| Yumuşak Bez | Çizmez, hassas yüzeyler için idealdir. |

| Fırça | Farklı sertliklerde, detaylı temizlik için uygundur. |

| Deterjan | Biyolojik parçacıkları çözer, yüzey uyumu önemlidir. |

Uygulama Sonrasında Kontrol ve Kalite Güvencesi İçin Uygulanması Gereken Prosedürler

Penetrant testi sonrası, ürünün üzerinde kalan yan ürünlerin temizlenmesi ve kalıntıların giderilmesi kritik bir aşamadır. Bu işlem, hem test sonrası kalitenin garanti edilmesi hem de malzemenin en iyi performansı göstermesi açısından önem arz etmektedir. Aşağıdaki yöntemler, penetrant testinin ardından uygulanarak kalite güvencesi sağlanabilir:

- Su ile Durulama: İlk adım olarak, kalıntıların büyük bir kısmının su ile durulanması yapılmalıdır.

- Kimyasal Temizleyiciler: Gerekli olduğunda, özel formüle edilmiş kimyasal temizleyiciler kullanılabilir.

- Temizleme Bezleri: Yüzey temizliği için temizleme bezleri veya yumuşak fırçalar kullanılabilir.

- Kuru Hava Üfleme: Son adım olarak, kalıntıların tamamen giderildiğinden emin olmak için kuru hava ile üfleme işlemi yapılmalıdır.

Yukarıda belirtilen yöntemlerin yanı sıra, temizleme işlemi sırasında dikkat edilmesi gereken prosedürler de bulunmaktadır. Bu prosedürler, yüzeyde kalan kalıntılardan kaynaklanabilecek sorunları ortadan kaldırmaya yönelik olmalıdır. Aşağıdaki tablo, uygulanan prosedürlerin izlenebilirliğini sağlamak amacıyla kullanılabilir:

| Prosedür | Açıklama | Tarih | Sorumlu |

|---|---|---|---|

| Durulama | Su ile yüzeyin temizlenmesi | 01/12/2023 | Ahmet Y. |

| Kimyasal Temizleme | Gerekli kimyasalların uygulanması | 01/12/2023 | Mehmet K. |

| Kontrol | Temizlik sonrası yüzey kontrolü | 01/12/2023 | Ayşe G. |

In Summary

Sonuç olarak, penetrant testi sonrası temizlik ve kalıntı giderme yöntemleri, güvenilir ve sağlıklı bir denetim sürecinin vazgeçilmez bir parçasıdır. Kalıntıların doğru bir şekilde temizlenmemesi, yapılan testlerin güvenilirliğini zedeleyebilir ve potansiyel sorunların gözden kaçmasına neden olabilir. Bu nedenle, uygun malzemelerin kullanımı, doğru tekniklerin uygulanması ve dikkatli bir işçilik, hem kalite kontrol süreçlerinin etkinliğini artırır hem de güvenlik standartlarının sağlanmasına katkıda bulunur. Unutmayalım ki, başarılı bir penetrant testi yalnızca doğru malzeme ve yöntemlerle değil, aynı zamanda titiz bir temizlik süreciyle mümkün olacaktır. Bilgi ve deneyimlerinizi sürekli güncelleyerek, alanınızdaki en iyi uygulamaları benimsemek, sizleri bu alanda bir adım öne taşıyacaktır. Sağlıklı ve güvenli bir çalışma ortamı için herkesin katkısı önemlidir.